自動車生産ライン向けシステム

自動車生産ライン向けシステムにおいて1世紀近くの実績を持つダイフクグループ。プレス・溶接・塗装・組立、部品の保管・供給、エンジンテストに至るまで、その全域にわたって自動化・省人化システムを供給しています。地球規模で展開されるエコカーや現地志向のナショナルカーなどグローバルに広がるモータリゼーションを、自動車生産に寄与する最先端の物流技術・ソリューションで支えています。

オートモーティブ事業紹介

製品ラインアップ

チェンレス搬送システム「フレキシブルドライブシステム」

モノレールシステム「ラムラン®」

チェンコンベヤシステム「パワー&フリーコンベヤ」

移載機・高さ変更装置

EVバッテリー取り付け装置

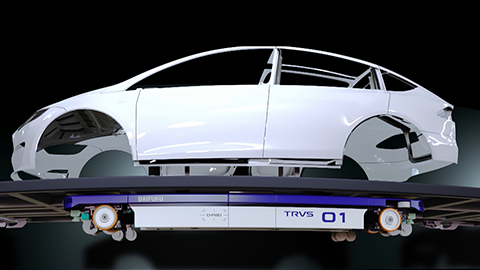

重量級台車けん引AGVシステム「TRVS」

部品用一時保管・仕分けシステム「SPDR®(スパイダー)」

ドライブスルー型トラックステーション「TRTS(トータス)」

エンジンテストシステム

塗装システム「E-DIP®」

安全マット「ピー太・ピーコ」

製品活用イメージ

導入事例

お問い合わせ

ソリューションのご相談やお見積もり、

事例についてなど、お気軽に

お問い合わせください。