F-LINE株式会社 様

共同物流の新拠点で自動化推進

持続可能な物流に向けて食品メーカーが集結

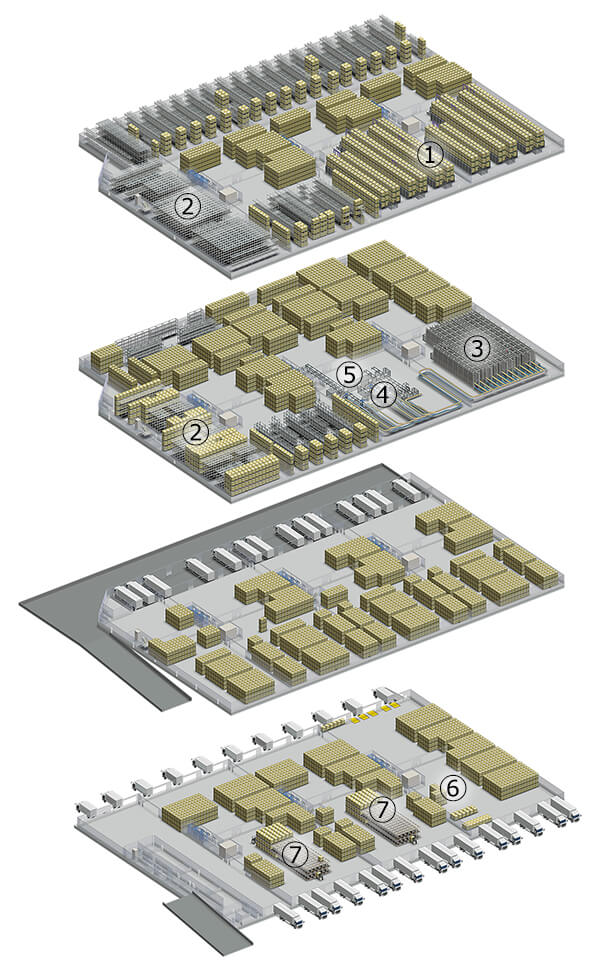

F-LINE株式会社様(本社:東京都中央区)は、九州地区で食品メーカー6社の商品を共同物流・配送する拠点「福岡第一物流センター」を開設しました。同センターは、持続可能な食品サプライチェーン構築を目的に、新たな取り組みとして、マテリアルハンドリング(マテハン)システムの活用による自動化・作業負荷軽減などを実現。各社が積み重ねてきたノウハウを結集し、最適な食品物流の実現に向けたモデルセンターとして、2019年5月に本格稼働を開始しました。

同社は、最適な共同物流・配送に向けて、同センターで2つの新しい試みに取り組んでいます。1つは業務合理化のためのリードタイム延長で、もう1つは作業負荷軽減のためのマテハンシステムの活用です。同センターでは、アイテムごとの物流特性を分析し、出荷頻度と出荷ロット別にボトルネックになっていた作業を計測。物流特性に合わせた最適なマテハンシステムを導入しています。

- ①パレット自動倉庫(高頻度・中ロット出荷品)6基

- ②移動ラック(低頻度出荷品)

- ③ケース自動倉庫(高頻度・小ロット出荷品)11基

- ④パレタイズ兼デパレタイズロボット4台

- ⑤高速搬送台車2台

- ⑥無人搬送台車3台

- ⑦「シャトルラックL」(高頻度・大ロット出荷品)2システム

パレタイズ、デパレタイズ機能を1台でこなす高機能ロボット

省人化の取り組みの1つが、作業負荷の高い、高頻度・小ロット出荷品のケースピッキング作業を自動化したことです。パレタイズとデパレタイズの2役を1台でこなすロボットとケース自動倉庫「ファインストッカー」とを組み合わせたシステムを導入しました。

入荷時、ロボットがパレットからケースの荷降ろしを行います。その後、ケース自動倉庫(クレーン11基・最大保管量2万ケース)に一時格納されます。出荷の際は、混載シミュレーターによって、液体調味料など重量の大きいケースは下部に、壊れやすい商品は上部に配置するなど、商品特性に合わせた積載パターンが算出され、自動倉庫からはケースの積み付け作業順に順列出庫を行い4台のロボットに供給し、ロボットが出荷先ごとのパレットに積み付けます。

このロボットは、画像認識装置と吸着パット式ハンドを採用しており、カメラで商品を認識して、ケースのサイズ・積み付け位置情報算出し、商品に合わせてハンドの向き、吸着パットの位置変更、各パットのオン・オフ制御を全て自動で行い最適な把持を行います。また段ボールケースの強度や形態・商品の重量など特性に合わせて、アームの速度調整も行います。

高頻度・中ロット出荷品の格納には、パレット自動倉庫「コンパクトシステム」を採用しています。この自動倉庫は、ラック側面の1段目がケースピッキングの出庫間口になっており、作業者は、ピッキングリフトに搭載されたタブレットPCを確認し、指定された間口でピッキング作業を行います。ラックの2段目以上にアプローチする必要がなく、ピッキングリフトの搭乗キャリッジの上下動作を削減し、作業者の負荷軽減を行っています。

また出庫口は、シャッターを下ろさないと商品が自動補充されない構造で、作業者の安全も確保しています。

高頻度・大ロット出荷品の保管には、高密度保管で、先入れ先出しが簡単にできる電動台車式水平流動棚「シャトルラックL」を設置。また3台の無人搬送台車「FAV」(ハイブリッドAGF)を用いて、荷さばきエリアと垂直搬送機の間の搬送作業の一部を自動化しています。

さらに今回、トラックドライバーの負荷軽減を狙い、駐車場に大型車両専用洗車機「カミオン カスタム」を導入しました。通常、大型トラックは、デッキブラシで洗車すると1時間30分程度かかりますが、洗車機なら4分程度で完了します。

お客様の声

マテハン導入で20人分の作業を削減

マテハンシステムの導入による省人化の効果について、人手のみで行えば100人規模ですが、80人体制で運営できています。あと10人分程度の作業量を削減できれば、勤務体制にも余裕が持てます。マテハンシステムを導入することで作業効率向上と省力化を図り、働きやすい環境づくりを模索していきたいと思います。

関連リンク(代表的な製品)

ケース立体自動倉庫「ファインストッカー」パレット立体自動倉庫「コンパクトシステム」

電動台車式水平流動ラック「シャトルラックL」

大型洗車機「カミオン カスタム」

お問い合わせ

ソリューションのご相談やお見積もり、

事例についてなど、お気軽に

お問い合わせください。