電池

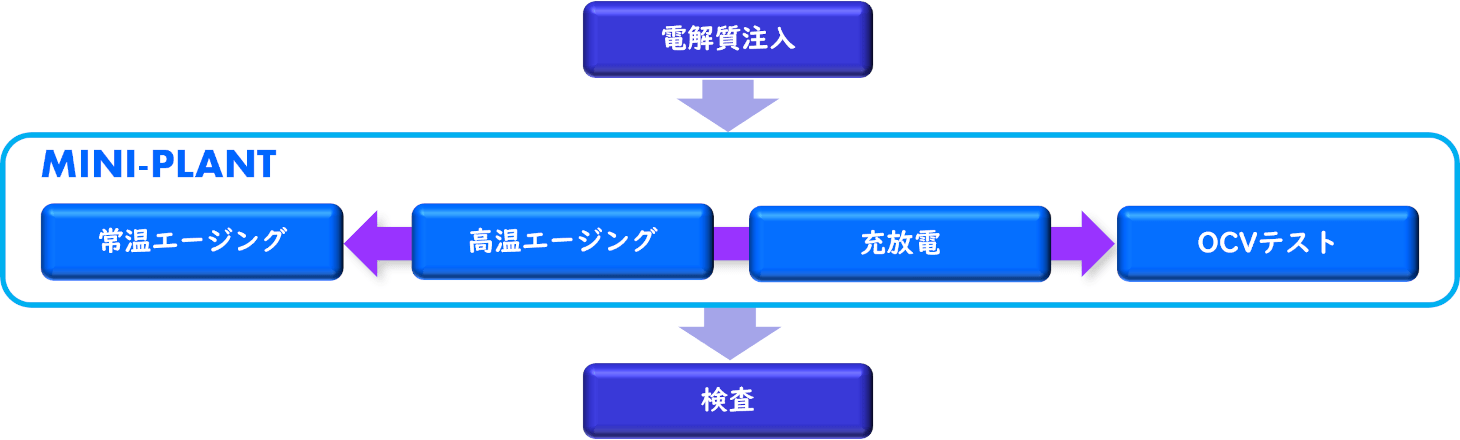

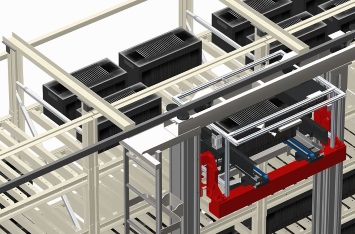

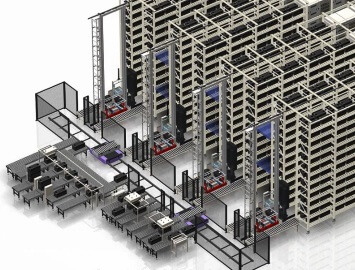

電池製造工場における常温エージング、高温エージング、充放電、検査などの各工程をスムーズかつ効率的にハンドリングするMini-Plantをご紹介します。Mini-Plantは、これらの工程を1つのAS/RSに集約することで、複雑な搬送装置や積み重ね装置をなくしました。電池仕掛品がMini-Plantに入ると、すべての工程が同じ通路内で行われます。

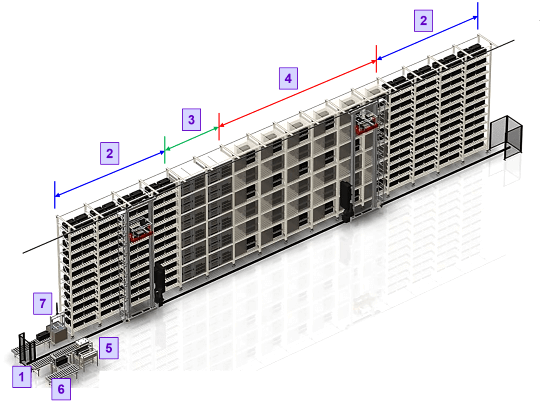

システム構成

|

1 | 入庫ライン |

|---|---|---|

| 2 | 常温エージングゾーン | |

| 3 | 充放電器 | |

| 4 | 高温エージングゾーン | |

| 5 | OCVテスター | |

| 6 | リジェクトライン | |

| 7 | 水槽 |

特長

フレキシブル

ホットエージングゾーン(#4)のラックには個別シャッターが設置されており、均一かつ正確なエージングが可能です。「常温エージング」と「高温エージング」のモード切替が簡単に行えるため、フレキシブルに利用頂けます。生産順序や工程の組み換えが容易になり、生産ニーズに応じた最適な保管場所の利用が可能です。

高い処理能力

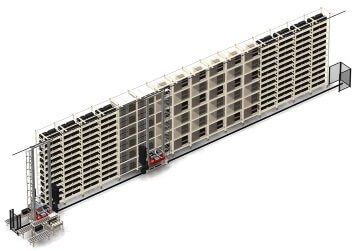

システム内では、2台のクレーンがお互いの位置を認識しながら、工程間を自由に行き来します。このダイフク独自の技術により、高い搬送能力を発揮します。これにより、充放電装置の稼働率を最大化することが可能となります。また、クレーンは2台のうち1台を切り離して使用することも可能なため、メンテナンス中でも運転を継続できます。

高いスペース効率

ラックはエージングモジュールと充放電モジュールの両方に対応する設計となっており、生産ニーズに応じて機能を変更することができます。常温エージングに使用する場合、仕掛品はダブルディープ格納されるため、収納容量を最大化できます。

安全に配慮

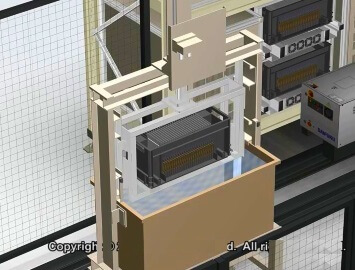

保管棚内で異常な熱や煙を検知すると、スタッカークレーンが該当棚まで移動し、CO2を噴霧して一時消火を行います。誤検知による無用な消火を防ぐため、サーモカメラとWebカメラによる2重チェックで目視確認後にCO2噴霧することも可能です。一時消火後は、クレーンが水没槽へ自動搬送し、該当マガジンを水没させます。

高い柔軟性

1システムが独立して全工程を網羅しているため、既存システムを止めることなく増設することが可能です。有軌道台車STVを追加しシステムを接続させれば、一つの生産システムに統合することができます。

お問い合わせ

ソリューションのご相談やお見積もり、

事例についてなど、お気軽に

お問い合わせください。

受付時間 9:30~17:00

(土日及び当社指定の休業日を除く)

03-6721-3531