Coca-Cola Bottlers Japan Inc.

Optimalisasi jaringan distribusi dan penjualan melalui otomatisasi ujung ke ujung yang canggih

Pada Februari 2021, Coca-Cola Bottlers Japan Inc. (CCBJI) memulai operasinya di Saitama Mega DC yang baru dibangun di lahan pabriknya di Saitama. Fasilitas ini menawarkan salah satu penyimpanan terbesar dan kapasitas pengiriman Coca-Cola di Jepang.

Sejak Mei 2016, perusahaan telah terlibat dalam "Proyek Shinsei," yang bertujuan untuk mengoptimalkan jaringan logistiknya untuk memungkinkan respons yang lebih cepat terhadap perubahan kondisi pasar dan mendiversifikasi kebutuhan konsumen, di mana ia berusaha untuk menciptakan "kualitas tinggi, rendah -biaya, dan rantai pasokan yang stabil."

Saitama Mega DC didirikan sebagai bagian dari proyek itu dan beroperasi sebagai pusat logistik utama untuk wilayah Tokyo dan Prefektur Saitama.

Konsolidasi proses logistik memberikan peningkatan efisiensi

Pusat distribusi besar mengintegrasikan 24 lokasi logistik Coca-Cola yang lebih kecil di Tokyo dan Saitama dan menggabungkan semua penyortiran produk, pengambilan, dan proses logistik lainnya, serta pergudangan dan ruang penyimpanan. Menangani barang-barang manufaktur di tempat dan yang dibuat di fasilitas lain, Saitama Mega DC menyimpan dan mengirimkan berbagai produk Coca-Cola, termasuk produk unggulan globalnya Coca-Cola, ke supermarket, toko serba ada, toko obat, dan bahkan mesin penjual otomatis. .

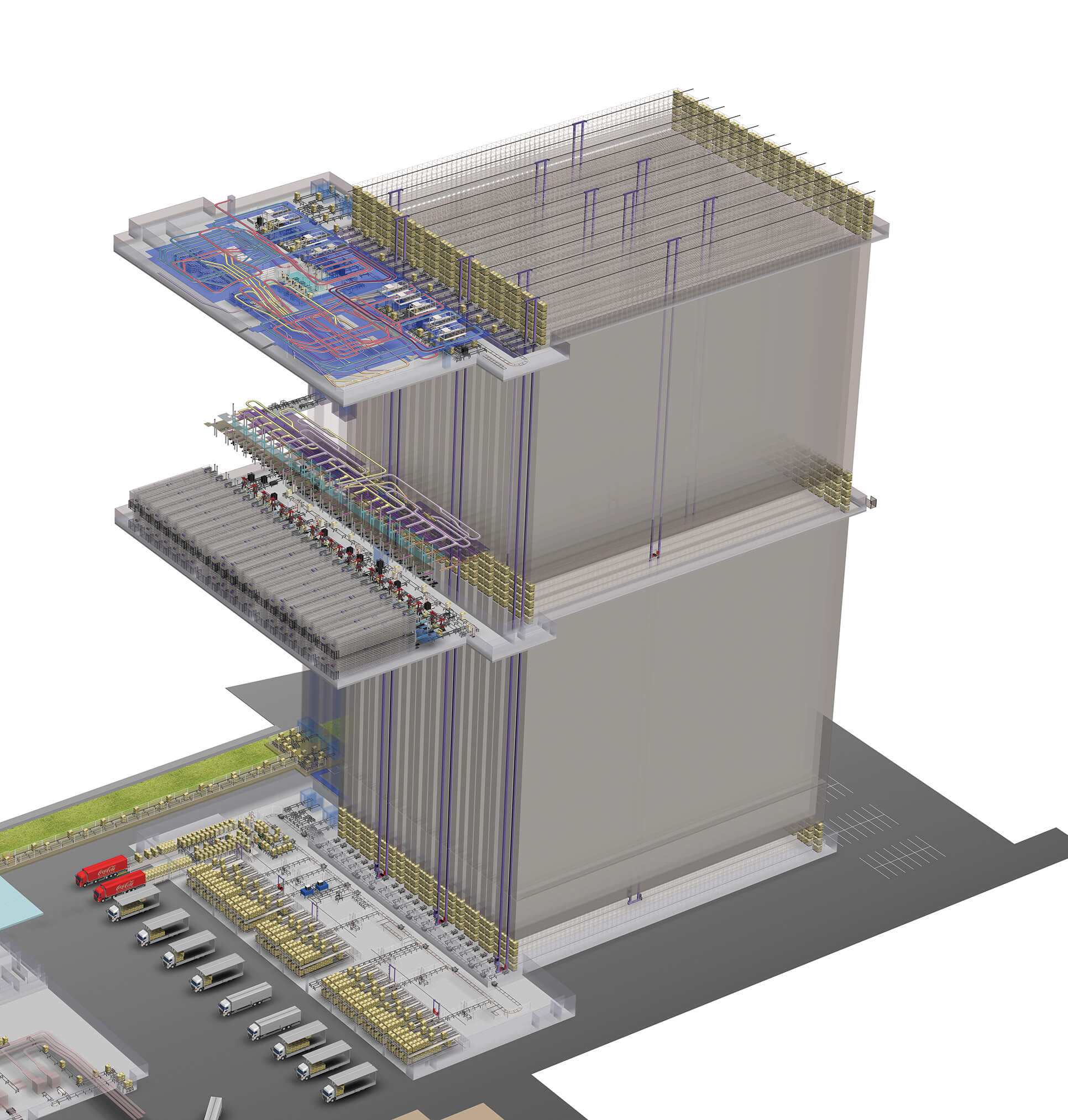

Lokasi ini mencapai otomatisasi penanganan material menyeluruh melalui serangkaian peralatan, termasuk sistem penyimpanan dan pengambilan otomatis beban unit dalam ganda (AS/RS) dan Shuttle Rack M untuk penyimpanan; Kendaraan Pemindahan Penyortiran (STV); robot pembuatan palet dan depalletisasi; dan stasiun RORO (roll-on/roll-off).

Seiring dengan peningkatan efisiensi di seluruh operasi logistik, fasilitas ini membangun jaringan yang mencapai pengiriman produk ujung ke ujung secara tepat waktu mulai dari manufaktur hingga pelanggan langsung dan mesin penjual otomatis.

"Saitama Mega DC sama canggihnya dengan situs logistik Coca-Cola lainnya dan saya bahkan akan mengatakan bahwa itu adalah 10 besar sistem otomatis yang dimiliki Coca-Cola di seluruh dunia," komentar Bruce Herbert, kepala rantai pasokan. petugas di CCBJI.

Dalam kaitannya dengan aliran logistik di fasilitas tersebut, produk memasuki gudang melalui salah satu dari dua cara, baik langsung dari pabrik di lokasi atau melalui truk pengantar yang membawa barang dari lokasi produksi lain. Produk yang diproduksi di lokasi dibuat dalam palet sebelum dimuat ke gudang, di mana produk tersebut digabungkan dengan produk dalam palet yang diproduksi di lokasi lain. Palet yang dikirim ke gudang – masing-masing hanya menampung jenis produk pada satu waktu – diangkut ke lantai tiga melalui konveyor, pengangkat, dan Kendaraan Pemindahan Penyortiran (STV), namun, jika produk perlu segera dikirim, palet terkait dapat dimuat ke AS/RS melalui lantai satu. Produk yang akan dimasukkan ke dalam palet campuran dikirim ke lantai tiga dan dipecah menjadi kotak-kotak individual melalui depalletizer lapisan dan kemudian diangkut dengan konveyor ke sistem Shuttle Rack M di lantai dua untuk penyimpanan sementara.

Jika sudah siap untuk dibuat palet dan dikirim, peti diambil dari Shuttle Rack M dan diangkut ke salah satu dari 21 robot pembuat palet di lantai yang sama. Robot-robot tersebut dengan cepat mengambil peti, tas jinjing plastik, dan peti dengan berbagai bentuk dan ukuran, lalu memuatnya ke dalam palet muatan campuran.

Secara konvensional, lot campuran harus dikirim melalui beberapa fasilitas Coca-Cola, tetapi dengan memasang robot paletisasi, perusahaan dapat mengkonsolidasikan tugas ini ke dalam Saitama Mega DC, yang telah menghasilkan peningkatan efisiensi yang signifikan.

Ketika palet beban campuran selesai, mereka diangkut ke mesin pembungkus dan kemudian dikirim ke area pengiriman di lantai pertama melalui STV dan pengangkat.

Di area pengiriman, STV dan derek penumpuk memuat palet ke jalur staging, yang terdiri dari rak aliran miring multi-tahap yang dapat menampung satu muatan truk untuk setiap tujuan. Ketika truk tiba di lokasi, pekerjaan bongkar muat dimulai.

Bongkar muat truk otomatis mengurangi pemuatan dan pembongkaran yang diperlukan hingga sepertiga

Di area staging lane, dua stasiun RORO, yang merupakan yang pertama di Jepang, sepenuhnya mengotomatiskan pemuatan dan pembongkaran muatan truk dalam batch. Menggunakan forklift membutuhkan waktu sekitar 60 menit untuk memuat satu truk, tetapi RORO dapat mencapainya hanya dalam 20 menit.

Sebagai hasil dari penerapan otomatisasi yang luas di lokasi, fasilitas ini menawarkan kapasitas pengiriman yang signifikan hingga 85 juta peti per tahun.

Saitama Mega DC telah membantu memfasilitasi rantai pasokan yang stabil dan berkualitas tinggi, dan diharapkan menjadi dasar bagi pertumbuhan berkelanjutan sistem Coca-Cola di masa depan.

"Sekarang, kami tidak hanya mengoperasikan satu gudang, kami sebenarnya mengoperasikan jaringan dengan cara yang dilakukan secara terpisah di masa lalu - ini memberikan efisiensi yang luas. Dimulai dengan Saitama Mega-DC, kami secara bertahap beralih dari model tradisional ke model lanjutan." komentar Herbert.

Stasiun RORO – Memberikan efisiensi pemuatan truk maksimum

Stasiun RORO (roll-on/roll-off) mengotomatiskan pemuatan dan pembongkaran muatan truk dalam batch. Ini tidak hanya mengurangi waktu bongkar muat truk, tetapi juga sangat menyederhanakan operasi dan mengurangi lalu lintas forklift, yang meningkatkan keselamatan di tempat.

Ikhtisar sistem penanganan material

| Unit memuat AS/RS | Tipe kedalaman ganda. Derek penumpuk: 12, penyimpanan palet: 60.000 lokasi palet termasuk 15.000 palet di gudang yang ada. |

|---|---|

| Shuttle Rack M | 21 sistem, 462 kendaraan, 74.000 kasing |

| Sorting Transfer Vehicle | 1F: 24 unit, 2F: 3 unit, 3F: 15 unit |

| depalletizer lapisan | 8 unit |

| Robot pembuat palet | 21 unit |

| stasiun RORO | 2 sistem |

| Jalur pementasan | 100 jalur |

Gambaran Umum Saitama Mega DC

Lokasi: 943-1 Shimohosoya, Yoshimi-machi, Hiki-gun, Prefektur Saitama Coca-Cola Bottlers Japan Inc. Lokasi Pabrik Saitama

Luas bangunan: 14.747m 2

Luas lantai: 23.548m 2 (3 lantai)

Operasi mulai: Februari 2021

Hubungi kami

Untuk pertanyaan produk, silakan menghubungi kami melalui halaman Hubungi Kami.

Hubungi kamiHubungi kami

Untuk pertanyaan produk, silakan menghubungi kami melalui halaman Hubungi Kami.

Hubungi kami