Mehr Effizienz in Kfz-Ersatzteilzentren

Die Automobilindustrie setzt schon seit langem auf Automatisierung und hat hocheffiziente Produktionslinien mit Roboterarmen, Fördersystemen und automatisierten Fahrzeugen geschaffen. Diese Elemente arbeiten nahtlos zusammen, um Automobilkarosserien durch verschiedene Montagephasen zu transportieren.

Mit dem Verkauf eines Fahrzeugs ist die Geschichte jedoch nicht zu Ende. Sobald es auf der Straße ist, muss es regelmäßig gewartet und repariert werden, was eine robuste Lieferkette für Autoteile erfordert. Obwohl die Herstellungsprozesse zunehmend automatisiert werden, hinkt die Teilehandhabung in Autoteilezentren überraschenderweise hinterher und ist oft auf manuelle Prozesse, feste Regale und Gabelstapler angewiesen.

Die Komplexität der Teilehandhabung

Autoersatzteilzentren können einen umfangreichen Bestand von Zehntausenden von Komponenten unterschiedlicher Größe verwalten, von Stoßstangen, Windschutzscheiben, Auspuffanlagen, Kabeln und Steckverbindern bis hin zu den kleinsten Schrauben und Muttern. Diese Vielfalt stellt erhebliche Herausforderungen für die Bestandsverwaltung und Logistik dar.

Im Gegensatz zu Branchen mit einem hohen Direktverkaufsvolumen an Verbraucher, wie etwa dem E-Commerce, arbeiten Autoteilezentren häufig in einer B2B-Umgebung, was im Vergleich zu B2C-Umgebungen, die ebenfalls eine große Anzahl von Lagereinheiten aufweisen können, normalerweise einen langsameren Versandbedarf bedeutet. Autoteilezentren müssen jedoch weiterhin einen stetigen Teilefluss an Servicezentren, Händler und Reparaturwerkstätten aufrechterhalten und sicherstellen, dass jede Komponente bei Bedarf sofort verfügbar ist.

Angesichts der großen Anzahl und Vielfalt an Teilen kann es je nach Standort schwierig sein, Arbeitskräfte oder Grundstücke für eine ausreichend große Baustelle zu finden. Mit Automatisierung können Sie diese Probleme lösen und viele Abläufe und Prozesse vor Ort optimieren, um so Ihre Effizienz zu steigern.

Argumente für die Automatisierung

Der Einsatz automatisierter Materialhandhabungstechnologien kann die Effizienz von Autoteilezentren erheblich steigern. Diese Innovationen rationalisieren Abläufe, verbessern die Genauigkeit, senken die Arbeitskosten und optimieren die Raumnutzung. Darüber hinaus führt die Automatisierung in der Regel zu einer Verringerung des Gabelstaplerverkehrs und erhöht so die Sicherheit am Arbeitsplatz. Viele Einrichtungen verlassen sich immer noch auf manuelle Methoden, was das Risiko von Unfällen und potenziellen Schäden am Lagerbestand erhöht.

Lassen Sie uns einige der wichtigsten automatisierten Systeme erkunden, die die Teilehandhabung in der Automobilindustrie verändern können.

Bitte vergrößern Sie den Bildschirm zum Anzeigen

Große Artikel: Stoßstangen, Windschutzscheiben und Türen

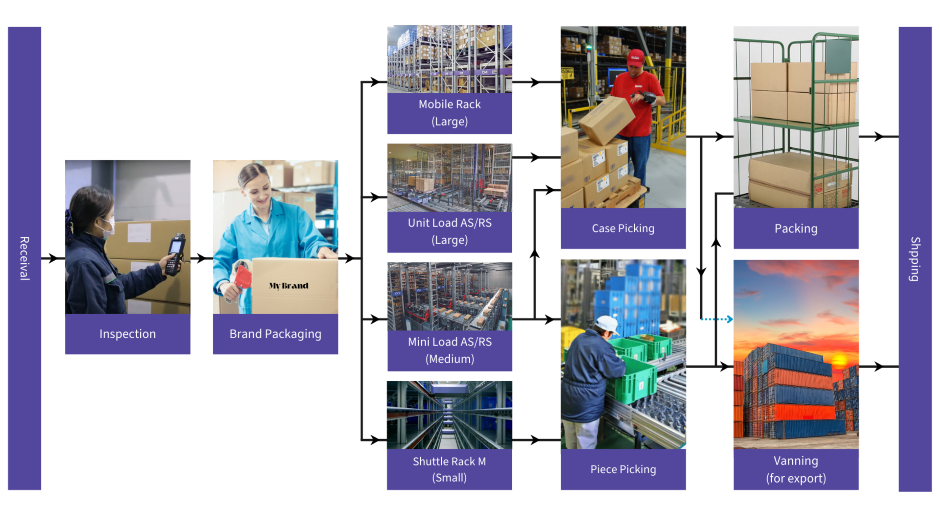

Für größere Automobilkomponenten wie Stoßstangen, Windschutzscheiben und Türen gehören automatische Lager- und Bereitstellungssysteme (Regalbediengerät) und Verschieberegale zu den geeigneten Lösungen.

Das Paletten RBG maximiert den verfügbaren vertikalen Raum und lagert und entnimmt schwere Artikel effizient, wodurch der Bedarf an manueller Handhabung minimiert wird. Das Unit Load Regalbediengerät und seine Regalkomponente können angepasst werden, um große und lange Artikel sowie einzigartige Paletten aufzunehmen. Mobile Regale sind im Vergleich dazu ein halbautomatisches System und in der Regel günstiger als vollautomatische Systeme wie ein Unit Load. Obwohl sie nicht so viel vertikalen Raum wie ein Regalbediengerät benötigen, bietet ihre Funktionalität eine hohe Lagerdichte und erleichtert die Kommissionierung von Kisten.

Darüber hinaus kann die Integration von Sorting Transfer Vehicles (STVs), Autonomous Mobile Robots (AMRs) und Automated Guided Vehicles (AGVs) den Transport großer Lasten verbessern. Diese Systeme können Artikel an festgelegte Standorte innerhalb der Anlage transportieren, beispielsweise Versandstellen oder Kommissionierstationen, und so den Zeit- und Arbeitsaufwand, der mit dem manuellen Transport verbunden ist, erheblich reduzieren.

Fahrgestell

Paletten RBG

Mittelgroße Artikel: Bremssättel, Lichtmaschinen, Kraftstoffpumpen, Filter, Ölelemente

Für mittelgroße Artikel bieten sowohl Unit Load als auch Mini Load AS/RS je nach Ladungsgröße und Versandhäufigkeit eine praktische Lösung. Unit Load kann auf Paletten gestapelte Kisten handhaben, während Mini Load für die effiziente Handhabung kleinerer Ladungen wie einzelner Kisten und Behälter bei gleichzeitig hohem Durchsatz ausgelegt ist.

Das Mini-Load-System kann zusätzlich mit eigenen STVs erweitert werden, die speziell für die Handhabung von Kisten und kleinen Lasten vorgesehen sind.

Darüber hinaus können beide Systeme Kommissioniervorgänge aktiv unterstützen. Die Systeme geben eine Palette frei, die dann im Ware-zur-Person-Verfahren zu einem Kommissionier- oder Abholpunkt transportiert wird. Darüber hinaus wird in jüngster Zeit auch die Roboterkommissionierung zu einer zusätzlichen Option.

Mini Load AS/RS

Mini Load STV

Kleinteile: Schrauben, Lampen und Elektronik

Die Handhabung kleiner Artikel – wie Befestigungselemente, Verbindungselemente und elektronische Komponenten – lässt sich mit einem Shuttle-Rack oder einem automatischen Lager- und Bereitstellungssystem (Regalbediengerät) für Kleinladungen effektiv optimieren. Diese Systeme erleichtern sowohl Lager- als auch Bereitstellungsvorgänge und bieten einen Ware-zur-Person-Ansatz für Kommissionierstationen. Durch die Automatisierung des Kommissioniervorgangs können Unternehmen Fehler im Vergleich zu einem vollständig manuellen Ansatz erheblich reduzieren und die Betriebseffizienz steigern.

Shuttle-Rack

Förderbandbasierte GTP-Station

Platz und Effizienz optimieren

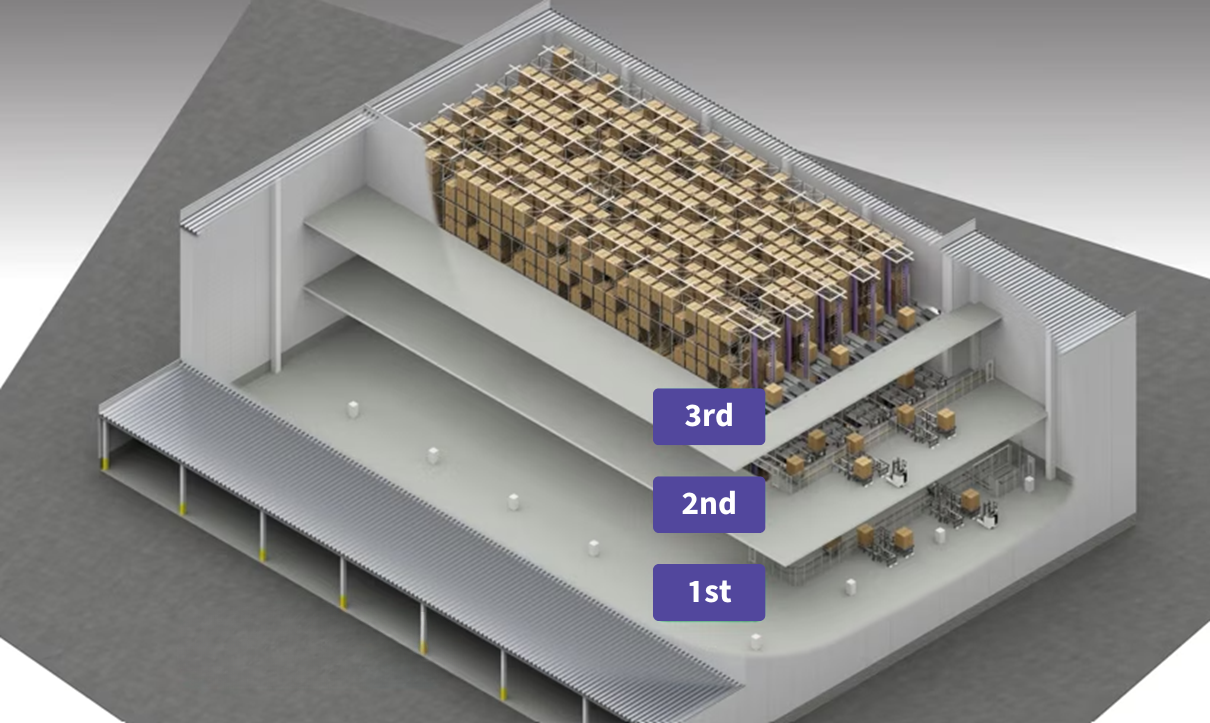

Einer der größten Vorteile automatisierter Systeme ist ihre Fähigkeit, den vertikalen Raum zu optimieren. In vielen Fällen ermöglichen automatisierte Lagerlösungen es Ersatzteilzentren, ihre verfügbare Grundfläche voll auszunutzen. Durch die Maximierung des vertikalen Raums schaffen diese Systeme Möglichkeiten für erhöhte Lagerbestände, ohne dass zusätzliche Fläche benötigt wird.

Darüber hinaus können vollautomatische Systeme wie Unit Load und Mini Load AS/RS Kisten und Paletten auf verschiedenen Etagen absetzen (je nach Layout und Gebäude), was den Materialfluss in der gesamten Anlage weiter verbessert. Diese Designflexibilität erhöht nicht nur den Automatisierungsgrad, sondern rationalisiert auch die Abläufe, was zu schnelleren Durchlaufzeiten und einer verbesserten Servicebereitstellung führt.

Auf den Punkt gebracht

Da sich die Automobilindustrie weiterentwickelt, wird die Automatisierung von Ersatzteilzentren immer wichtiger. Durch den Einsatz automatisierter Materialhandhabungstechnologien können Autoteilezentren ihre Effizienz steigern, die Genauigkeit verbessern und ihre Abläufe optimieren. Die Integration von Lösungen wie Paletten RBG, Mini Load AS/RS oder Shuttle Rack ermöglicht einen umfassenden Ansatz für die Handhabung und den Versand einer breiten Palette von Automobilkomponenten.

Beim Einsatz von Automatisierung geht es nicht nur um Effizienz, sondern auch um Sicherheit. Automatisierte Materialhandhabungssysteme ermöglichen in der Regel eine Reduzierung des Gabelstaplerverkehrs und sorgen so für eine sicherere Arbeitsumgebung.

In einem Wettbewerbsumfeld, in dem Geschwindigkeit und Zuverlässigkeit von größter Bedeutung sind, ist der Übergang zur Automatisierung nicht nur vorteilhaft; er wird unverzichtbar.

Erfolg in der realen Welt

Ein Praxisbeispiel für die erfolgreiche Automatisierung eines Autoteilezentrums finden Sie in unserer Fallstudie zum in Indonesien ansässigen Unternehmen MPM. Durch den Einsatz eines Mini Load AS/RS, STVs und eines Kommissioniersystems in seinen Handhabungs- und Versandabläufen konnte MPM seine Fähigkeit zur Handhabung und zum Versand von 13.000 SKUs deutlich verbessern.

K. Takahiro

Verkaufsplanungsabteilung, Intralogistik, Daifuku

Takahiro verfügt über umfangreiche Erfahrung im Vertrieb und in der Entwicklung von Automobilproduktionssystemen, da er längere Zeit in diesem Bereich gearbeitet hat. Später verlagerte er seinen Schwerpunkt auf Intralogistik und ist derzeit ein fester Bestandteil der Vertriebsplanungsabteilung, wo er aktiv an verschiedenen Marketingaktivitäten beteiligt ist.