Cómo abrirse camino en el manejo de materiales para prendas de vestir

Desde el tejido inicial de la tela hasta la entrega de la prenda o el calzado final a los clientes, la industria textil global exige una velocidad, eficiencia y garantía de calidad incomparables. A medida que las tendencias evolucionan rápidamente y aumentan las expectativas de los consumidores, las empresas están implementando cada vez más sistemas automatizados de manipulación de materiales en sus centros de distribución y almacenes. Este cambio no solo aborda la creciente demanda, sino que también ayuda a controlar los costos laborales. En este artículo, exploraremos cómo la tecnología de manipulación automatizada de materiales puede mejorar cada etapa del proceso, desde la recepción y la clasificación hasta el envío, maximizando en última instancia la eficiencia del almacén y mejorando las operaciones generales.

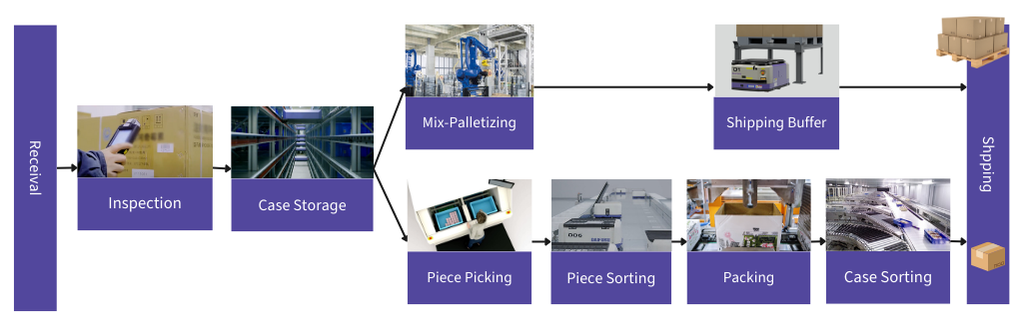

En un centro de distribución o almacén, la intralogística implica varios procesos clave: primero se reciben las mercancías, se descargan y se inspeccionan. A continuación, se almacenan en lugares de almacenamiento mediante carretillas elevadoras o sistemas automatizados. Los productos permanecen en inventario hasta que se necesitan, momento en el que se seleccionan según los pedidos de los clientes mediante sistemas de selección. Los artículos seleccionados se empaquetan, se etiquetan y se preparan para el envío antes de cargarse en vehículos de transporte y enviarse a los clientes. La automatización puede mejorar cada etapa, aumentando la eficiencia y la precisión.

Recibiendo el primer paquete

En los centros de distribución (CD), las mercancías llegan en camiones cargados a granel con cajas o cajones, o en palés. Los camiones cargados a granel, aunque están densos, son menos productivos y se benefician de transportadores automatizados como los transportadores de pluma que se conectan a otros sistemas del CD, lo que mejora el rendimiento. Las cargas paletizadas, aunque menos densas, son más productivas, pero requieren carretillas elevadoras para su descarga y deben despaletizarse para su posterior manipulación. La elección de la tecnología automatizada adecuada depende de la forma en que se reciben las mercancías para su procesamiento: palés o cajas. Los expertos en manipulación de materiales pueden ayudar a optimizar todo el proceso intralogístico, desde las operaciones de entrada hasta las de salida.

Almacenamiento en inventario

Una vez recibidas, las mercancías deben almacenarse de forma que permitan una preparación, consolidación y envío eficientes. Los sistemas de almacenamiento y recuperación automatizados (AS/RS) son fundamentales en este caso.

Para el almacenamiento en cajas, algo habitual en la industria de la indumentaria, los sistemas Mini Load que utilizan grúas o lanzaderas son ideales. Los sistemas basados en lanzaderas ofrecen mayores funciones de clasificación y secuenciación en comparación con un sistema basado en grúas. Estos sistemas utilizan vehículos lanzadera, transportadores y elevadores para almacenar los productos de manera eficiente y gestionar automáticamente la clasificación y la secuenciación en función de los lotes de pedidos, lo que agiliza los procesos posteriores de clasificación y embalaje.

Las soluciones AS/RS garantizan un almacenamiento y recuperación rápidos y precisos, incluso durante temporadas altas, lo que significa que las tiendas y los clientes en línea siempre recibirán su pedido a tiempo.

Seleccionar y clasificar cada pedido

Los productos almacenados deben transportarse a las áreas de preparación y consolidación para preparación de pedidos. Ya sea para la preparación de lotes o piezas, un Mini Load AS/RS basado en grúa o lanzadera puede integrarse sin problemas con otros sistemas automatizados, como robots de preparación o estaciones de preparación de mercancías a personas, para facilitar operaciones de preparación rápidas y precisas.

Además, dependiendo de si se trata de un SKU de movimiento rápido o lento, hay una variedad de tecnologías que pueden respaldar aún más las operaciones, incluidos clasificadores de bolsas, sistemas de clasificación de piezas y sistemas de clasificación put-to-light.

Estación de picking GTP

Sistema Put-to-Light

Selección de robots

Clasificador de bolsas

Robots de clasificación

estante de la lanzadera

Empaquetado para envío

Las estaciones de empaquetado automatizadas están mejorando la eficiencia en los almacenes al complementar a los trabajadores humanos. Estos sistemas, que incluyen soluciones automatizadas de empaquetado, etiquetado y transporte, agilizan las operaciones y permiten a los trabajadores concentrarse en otras tareas de valor agregado.

Esta integración de la automatización y el trabajo humano ayuda a lograr un proceso de embalaje equilibrado y eficiente que se adapta a las distintas demandas, algo fundamental para industrias como la de la confección. Los clasificadores de alta capacidad, como el clasificador de zapata deslizante, también son eficaces para clasificar rápidamente diversos tamaños de cajas en el salida de envío adecuado.

Embalaje de cajas automatizado

Cross Belt Sorter

Clasificador de zapatas deslizantes

Uniéndolo todo

La industria de la confección presenta desafíos únicos en lo que respecta a la automatización de almacenes. Ya sea la necesidad de un procesamiento rápido para satisfacer la demanda máxima o la optimización del almacenamiento para gestionar una amplia gama de SKU de manera eficiente, los sistemas automatizados de manipulación de materiales ofrecen ventajas significativas. El aprovechamiento de estas tecnologías puede generar operaciones más eficientes y rentables. Para obtener información sobre cómo la automatización ha transformado las operaciones en el sector de la confección, explore dos de nuestros estudios de caso que destacan mejoras sustanciales en la eficiencia y el ahorro de costos a través de soluciones avanzadas de manipulación de materiales.

Estudio de caso 1: Lea cómo nuestro enfoque de automatización en la industria de la indumentaria ha ayudado a ahorrar costos y espacio, echando un vistazo a nuestro estudio de caso para Sketchers USA, donde nuestro Mini Load AS/RS facilitó un almacenamiento eficiente y ayudó a reducir la mano de obra en al menos un 50%.

Estudio de caso 2: El centro de plataforma Kashiwa de Logisteed East Japan aumenta la eficiencia con un sistema de manejo de materiales automatizado de alto rendimiento, logrando un aumento del 140 % en la productividad para la logística de calzado deportivo y operaciones 3PL sustentables.

Sistemas de minicarga

Consulte nuestras páginas Mini Load AS/RS y Shuttle Rack M para obtener más información sobre dos sistemas de almacenamiento automatizados para manejo de cargas pequeñas.

Charles pariente

Gerente de cuentas, Departamento de Negocios Internacionales, División Intralogistics, Daifuku

Originario de Estados Unidos, Charles se mudó a Japón en 2019 después de obtener una licenciatura en Negocios Internacionales y Japonés. Desde que se unió a Daifuku en 2023, ha desempeñado un papel clave en la supervisión de proyectos Intralogistics en Oceanía y en el apoyo a empresas globales con sus proyectos en Japón.