Kühllager – Warum Sie Automatisierung in Betracht ziehen sollten

Ich habe meine Karriere in der Industrie für automatisierte Materialflusssysteme verbracht und Materialhandhabungssysteme entworfen, die sehr manuell oder sehr automatisiert sind. Aber in meiner Karriere hat mich nichts in Bezug auf die Wirtschaftlichkeit des Baus von Distributionszentren mehr überrascht als die Gründe für die Automatisierung von Tiefkühlgebäuden. Ich möchte ein paar Gedanken darüber äußern, warum automatisierte Tiefkühllager viel wirtschaftlicher sind als manuell bediente.

Automatisierung lohnt

Ich arbeitete mit einem Unternehmen zusammen, das im Nordwesten der USA einen neues konventionelles Tiefkühllager mit einer Fläche von 46.451 m2 (500.000 Quadratfuß) bauen wollte. Als Teil des Engineeringteams schlug ich vor, ein automatisiertes Regalbediengeräte-Silo in Erwägung zu ziehen. „Nein“, sagte der CFO, „diese ganze Automatisierung kostet viel zu viel. Die Kosten dafür werden wir niemals rechtfertigen können.“ Ich machte mich an die Arbeit, um die Baukosten von zwei Gebäuden zu vergleichen, die beide die gleiche Anzahl von Palettenstellplätzen haben. Zuerst plante ich das Regallayout für das konventionelle Gebäude, maximierte das verfügbare Volumen und implementierte Einfahrregale, um die Dichte zu erhöhen. Unter Verwendung der parametrischen Kosten für den Bau eines konventionellen Gebäudes konnte ich die Budgetkosten für das Tiefkühllager ermitteln. Die Kosten umfassten Bodenplatte, Wände, Dach, glykolbeheizte Böden, Elektrik und die Kosten für Regale; im Grunde die Kosten für ein leeres, beleuchtetes Gebäude mit Regalen darin.

Dann habe ich das gleiche für eine entsprechende Anzahl von Palettenstellplätzen in einem mit Regalbediengeräten bedienten Tiefkühl-Hochregallager gemacht. Das vordere Ende des Systems umfasste einen Paletten-Shuttle-Loop, die gesamte Wareneingangstechnologie von Paletten (Profil- und Freiraumkontrolle, Waagen). Das Gebäude umfasste die Bodenplatte mit Glykolheizung, die Regale, die Wandpfetten und Paneele, die Dachbalken und Dacheindeckung sowie ein Vordergebäude mit 30 Fuß (9,14 m) freiem Dach für den Versand- und Empfangsbereich. Am Ende kostete das Gebäude einschließlich der Automatisierung 12 Millionen Dollar weniger als das herkömmliche Gebäude... Ich habe mich mit der CFO des Unternehmens zusammengesetzt und bin die Annahmen und Zahlen mit ihr durchgegangen, und sie war überwältigt... Wie konnte das wahr sein? Es ist wahr, weil die Leute vergessen, dass Standardgebäude auch viel Geld kosten. Hunderttausende Quadratmeter Beton, Wände, Dach und Beleuchtung kosten viel Geld.

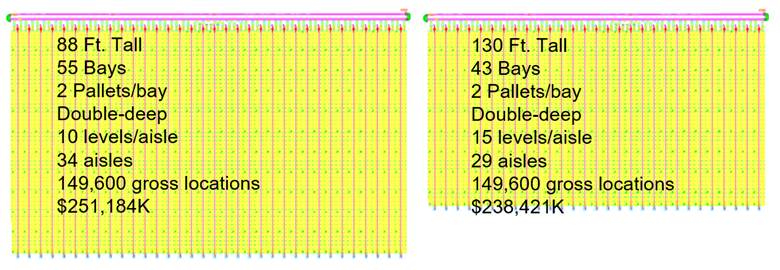

Erst kürzlich war ich an einer weiteren Analyse mehrerer Regalbediengerät-Gebäudeoptionen beteiligt. Wir haben die Kosten für den Bau eines 88 Fuß (26,82 m) hohen Regalbediengerät-Gebäudes (weniger teure RBGs) mit einem 39,62 m (130 Fuß) hohen Gebäude verglichen. Unter sonst gleichen Bedingungen war das 130 Fuß (39,62 m) große Gebäude trotz der teureren RBG-Technologie, um höher zu gehen, allein in den Baukosten um 12,7 Millionen US-Dollar günstiger.

Die Moral von der Geschichte ist: Viele Leute denken, dass die Automatisierung für den Gebäudebetrieb zu teuer ist, um sie in Betracht zu ziehen. Aber vergessen Sie nicht, dass Bauen auch Geld kostet! Durch die Verwendung der Silo-Technologie können erhebliche Gebäudeeinsparungen erzielt werden.

Thermisch effizienter

Viele Bars servieren heutzutage ihre Drinks mit diesen coolen (Wortspiel gemeinten) kugelförmigen Eiswürfeln anstelle des klassischen „on the rocks“-Eisstils. Aber Kugeln haben die kleinste Oberfläche pro Volumen aller dreidimensionalen Objekte auf dem Planeten. Während es kühl aussieht, bietet die Kugel dem Getränk die geringste Eisoberfläche, um es kühl zu halten. Gib mir die Steine! Behalte deine Sphären!

Aber wenn es darum geht, Dinge einzufrieren und zu lagern und nach maximaler thermischer Effizienz zu suchen, brauchen Sie eine Kugel. Thermisch sind Kugeln sehr effizient, da sie die Oberfläche minimieren. Je näher wir also die Form eines Gebäudes an eine Kugel bringen können, desto thermisch effizienter wird es. Es stimmt zwar, dass ich noch kein kugelförmiges Tiefkühllager gesehen habe, aber eine kubische Form nähert sich eher einer Kugel an als ein 500.000 Quadratfuß (46.451 m2) großes, flaches, 9,14 m (30 Fuß) durchsichtiges Gebäude.

Und vergessen wir nicht die Sonnenlast auf dem Dach. Ohne zu technisch zu werden, denken Sie darüber nach: Was hält länger in der Sonne, ein 5 mm dickes, ausgebreitetes Stück Eis oder ein Eiswürfel mit dem gleichen Volumen? Ganz klar der Eiswürfel. Gleiches gilt für Gebäude. Die Reduzierung der Sonneneinstrahlung auf das Gebäude durch Minimierung der Dachgröße zahlt sich aus.

Die Moral von der Geschichte hier ist, dass Sie, wenn es um Tiefkühllagerung geht, Ihr Gebäude so weit wie möglich einer Kugel annähern sollten, um die thermische Effizienz zu erhalten. Das Entwerfen eines Gebäudes auf diese Weise wird sich aufgrund der niedrigeren Energiekosten lohnen.

Personal will nicht in der Kälte arbeiten

Und schließlich: Wer möchte jeden Tag zur Arbeit gehen und bei Temperaturen unter 0 Grad Celsius arbeiten? Auf dem Arbeitsmarkt nach COVID ist es schwierig genug, Arbeitskräfte für den Betrieb eines Distributionszentrums bei Raumtemperatur zu finden. Hinzu kommen die eisigen Temperaturen auf dem angespannten Arbeitsmarkt, und der verfügbare Arbeitskräftepool wird erheblich enger. Einer der Vorteile des Umzugs in ein automatisiertes Lagergebäude ist die offensichtliche Reduzierung des Arbeitsaufwands, der bei eisigen Temperaturen erforderlich ist. Die in der Analyse in den ersten Absätzen dieses Artikels genannten Zahlen beziehen sich nur auf die Gebäudekosten; nicht auf die damit verbundene Arbeitsreduzierung, die als Bonus mit sich kommt. Die Automatisierung übernimmt die Bewegungen in und aus dem Lager, nicht die Menschen auf Gabelstaplern. Die einzigen benötigten Mitarbeiter sind in den Versand-, Wartungs- und Empfangsabteilungen des Gebäudes tätig, deren Temperatur im Allgemeinen über 5 Grad Celsius gehalten werden kann. Die Moral dieser Geschichte ist, dass automatisierte Hochregallagergebäude sowohl in Bezug auf den Personalbedarf als auch hinsichtlich der geringeren Mitarbeiterzahl und der besseren Arbeitsbedingungen mit sich bringen.

Regalbediengerät-Tiefkühllager sind viel wirtschaftlicher als herkömmliche Gebäude. Sie sind aufgrund ihrer thermischen Effizienz kostengünstiger zu bauen, und zu betreiben, erfordern weniger Arbeit und schaffen bessere Arbeitsbedingungen. Wenn Sie ein neues Tiefkühllager planen, scheuen Sie sich nicht, über Automatisierung nachzudenken um Kosten zu sparen. Sie werden vielleicht überrascht sein, was Sie möglich ist.

Cory Flemings

Sr. Vizepräsident für Vertrieb und Marketing, Daifuku Intralogistics America Corporation

Cory Flemings absolvierte die US Military Academy in West Point, wo er einen Abschluss in angewandter Mathematik und mathematischer Modellierung erwarb. Er erhielt das renommierte Olmsted-Stipendium, und absolvierte zwei Jahre als Gaststudent im Fach Internationale Beziehungen und Wirtschaft an der Hochschule St. Gallen in der Schweiz. 2001 übernahm Cory eine Stelle als VP Sales & Marketing bei der österreichischen Firma Knapp Logistics & Automation und wechselte 2004 als Executive Sales Manager zur deutschen Firma Schäfer Systems International. Er war 2011 Mitbegründer von ABCO Automation, 2012 von ABCO Automation of México und 2013 von ABCO Automation of Saudi Arabia. In den letzten 20 Jahren hat Herr Flemings erfolgreich die Vertriebsbemühungen im Bereich des Vertriebs automatisierter Systeme geleitet, darunter RBG, Mini-Loads, Karussells, Kommissioniersysteme, AGVs, Förderbänder und Sortiersysteme, was in mehreren Vertriebsbemühungen im Wert von 75 Millionen US-Dollar gipfelte. Er war Global Sales Director für fahrerloses Transportfahrzeug Division der JBT Corporation und ist jetzt Sr. Vice President of Sales and Marketing bei Daifuku Intralogistics America.

Über Daifuku Intralogistics America

Daifuku Intralogistics America Corporation, eine hundertprozentige Tochtergesellschaft von Daifuku North America, ist ein führender Anbieter intelligenter Materialtransportsysteme. Mit mehr als 200 eigenen Ingenieuren entwerfen, fertigen, integrieren und installieren wir ein komplettes Spektrum an Intralogistiklösungen und bieten sowohl Geräte der Marke Daifuku als auch von Drittanbietern an, um den Kundenanforderungen gerecht zu werden. Dazu gehören hochmoderne Förder- und Sortiersysteme, sprach- und lichtgesteuerte Auftragsabwicklungsgeräte, SPS-Steuerungen und Robotertechnik sowie Zwischengeschosse und Strukturen, unterstützt durch einen unverzichtbaren Service und Support rund um die Uhr.