의류 소재 취급을 통한 길 짜기

원단의 초기 직조부터 최종 의류나 신발을 고객에게 전달하는 것까지, 글로벌 의류 산업은 비교할 수 없는 속도 효율성과 품질 보증을 요구합니다. 트렌드가 빠르게 진화하고 소비자의 기대가 높아지면서, 기업들은 유통 센터와 창고에 자동화된 자재 취급 시스템을 점점 더 많이 도입하고 있습니다. 이러한 변화는 급증하는 수요를 해결할 뿐만 아니라 노동 비용을 통제하는 데 도움이 됩니다. 이 기사에서는 자동화된 자재 취급 기술이 수신 및 분류에서 발송에 이르기까지 프로세스의 각 단계를 어떻게 개선하여 궁극적으로 창고 효율성을 극대화하고 전반적인 운영을 개선할 수 있는지 살펴보겠습니다.

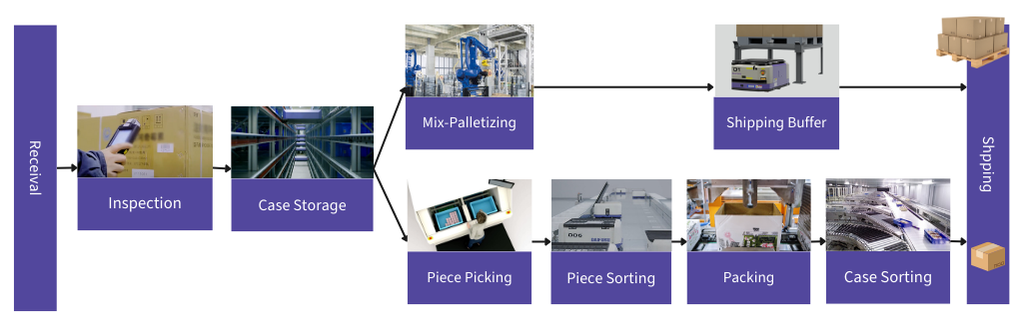

유통 센터나 창고에서 인트라로지스틱스는 몇 가지 핵심 프로세스를 포함합니다. 먼저 상품을 수령하고, 하역하고, 검사합니다. 그런 다음 지게차나 자동화 시스템을 사용하여 보관 장소에 보관합니다. 제품은 필요할 때까지 재고로 보관되며, 이 시점에서 피킹 시스템을 사용하여 고객 주문에 따라 피킹합니다. 피킹된 품목은 운송 차량에 적재하고 고객에게 배송하기 전에 포장하고, 라벨을 붙이고, 배송을 준비합니다. 자동화는 각 단계를 개선하여 효율성과 정확성을 높일 수 있습니다.

첫 번째 패키지를 받다

유통 센터(DC)에서 상품은 상자나 케이스로 대량 적재된 트럭이나 팔레트로 적재된 트럭을 통해 도착합니다. 대량 적재 트럭은 밀도가 높지만 생산성이 낮고 DC의 다른 시스템에 연결되어 처리량을 개선하는 붐 컨베이어와 같은 자동화된 컨베이어의 이점을 얻습니다. 팔레트화된 화물은 밀도가 낮지만 생산성이 높지만 하역을 위해 지게차가 필요하고 추가 처리를 위해 팔레트에서 꺼내야 합니다. 적절한 자동화 기술을 선택하는 것은 팔레트 또는 케이스와 같이 처리를 위해 상품을 수령하는 방식에 따라 달라집니다. 물류 처리 전문가는 인바운드에서 아웃바운드 작업까지 전체 물류 프로세스를 최적화하는 데 도움을 줄 수 있습니다.

재고에 보관

일단 상품을 받으면 효율적인 피킹, 통합 및 선적이 가능한 방식으로 보관해야 합니다. 여기서는 자동 보관 및 검색 시스템(AS/RS)이 중요합니다.

의류 산업에서 흔히 볼 수 있는 케이스 보관의 경우 크레인이나 셔틀을 사용하는 미니 로드 시스템이 이상적입니다. 셔틀 기반 시스템은 크레인 기반 시스템에 비해 더 뛰어난 분류 및 시퀀싱 기능을 제공합니다. 이러한 시스템은 셔틀 차량, 컨베이어 및 리프터를 사용하여 제품을 효율적으로 버퍼링하고 주문 배치에 따라 분류 및 시퀀싱을 자동으로 처리하여 이후의 분류 및 포장 프로세스를 간소화합니다.

AS/RS 솔루션은 성수기에도 빠르고 정확한 보관 및 검색을 보장하여 매장과 온라인 고객이 항상 적절한 시간에 주문한 상품을 받을 수 있습니다.

각 주문을 선택하여 분류합니다.

보관된 제품은 order preparation 위해 피킹 및 통합 구역으로 운송되어야 합니다. 배치 피킹이든 피스 피킹이든 크레인 또는 셔틀 기반 Mini Load AS/RS 피킹 로봇이나 상품 대 사람 피킹 스테이션과 같은 다른 자동화 시스템과 원활하게 통합되어 빠르고 정확한 피킹 작업을 용이하게 할 수 있습니다.

또한, 빠르게 움직이는 SKU인지 느리게 움직이는 SKU인지에 따라 파우치 분류기, 조각 분류 시스템, 풋투라이트 분류 시스템 등 운영을 더욱 지원할 수 있는 다양한 기술이 있습니다.

GTP 피킹 스테이션

Put-to-Light 시스템

로봇 선택

파우치 분류기

분류 로봇

셔틀 랙

배송을 위해 포장 중

자동 포장 스테이션은 인간 근로자를 보완하여 창고의 효율성을 향상시킵니다. 자동 포장, 라벨링 및 컨베이어 솔루션을 포함하는 이러한 시스템은 운영을 간소화하고 근로자가 다른 부가가치 작업에 집중할 수 있도록 합니다.

자동화와 인력의 통합은 의류와 같은 산업에 필수적인 다양한 수요에 적응할 수 있는 균형 잡힌 효율적인 포장 프로세스를 달성하는 데 도움이 됩니다. Slide-Shoe Sorter와 같은 대용량 분류기는 다양한 상자 크기를 적절한 운송 chute로 빠르게 분류하는 데에도 효과적입니다.

자동 상자 포장

Cross Belt Sorter

슬라이드슈 분류기

모두 함께 꿰매기

의류 산업은 창고 자동화와 관련하여 고유한 과제를 안고 있습니다. 최대 수요를 충족하기 위한 신속한 처리 필요성이든, 다양한 SKU를 효율적으로 관리하기 위한 스토리지 최적화이든, 자동화된 자재 취급 시스템은 상당한 이점을 제공합니다. 이러한 기술을 활용하면 보다 효율적이고 비용 효율적인 운영으로 이어질 수 있습니다. 자동화가 의류 부문의 운영을 어떻게 변화시켰는지에 대한 통찰력을 얻으려면 고급 자재 취급 솔루션을 통해 효율성과 비용 절감이 상당히 개선되었음을 강조하는 두 가지 사례 연구를 살펴보세요.

사례 연구 1: 의류 산업에서 자동화에 대한 당사의 접근 방식이 어떻게 비용과 공간을 절약하는 데 도움이 되었는지 알아보려면 Sketchers USA의 사례 연구를 살펴보세요. 당사의 Mini Load AS/RS 효율적인 보관을 용이하게 하고 노동력을 최소 50% 줄이는 데 도움이 되었습니다.

사례 연구 2: Logisteed East Japan의 Kashiwa Platform Center는 처리량이 높은 자동화된 물류 처리 시스템을 통해 효율성을 높여 운동화 물류 및 지속 가능한 3PL 운영의 생산성을 140% 높였습니다.

미니 로드 시스템

당사의 Mini Load AS/RS와 Shuttle Rack M 페이지를 확인하여 두 가지 소량 화물 처리 자동 보관 시스템에 대해 자세히 알아보세요.

찰스 킨스먼

Daifuku의 국제 사업부, Intralogistics 부문, 계정 관리자

원래 미국 출신인 Charles는 국제 비즈니스와 일본어 학위를 취득한 후 2019년 일본으로 이주했습니다. 2023년 Daifuku에 입사한 이후 그는 오세아니아의 Intralogistics 프로젝트를 감독하고 글로벌 기업의 일본 프로젝트 지원을 담당하는 핵심 역할을 수행했습니다.