Aumentando la eficiencia en los centros de repuestos de automoción

La industria de fabricación de automóviles ha adoptado desde hace mucho tiempo la automatización, creando líneas de producción altamente eficientes caracterizadas por brazos robóticos, sistemas de transporte y vehículos automatizados. Estos elementos funcionan en conjunto a la perfección para transportar las carrocerías de los automóviles a través de las distintas etapas de ensamblaje.

Sin embargo, la historia no termina con la venta de un vehículo. Una vez que está en la carretera, requiere mantenimiento y reparación regulares, lo que requiere una cadena de suministro sólida para las piezas de automoción. Sorprendentemente, si bien los procesos de fabricación se han vuelto cada vez más automatizados, la manipulación de piezas en los centros de piezas de automoción se ha quedado rezagada y, a menudo, depende de procesos manuales, estanterías fijas y carretillas elevadoras.

La complejidad del manejo de piezas

Los centros de repuestos para automóviles pueden gestionar un amplio inventario de decenas de miles de componentes de distintos tamaños, desde parachoques, parabrisas, escapes, cables y conectores, hasta las tuercas y tornillos más pequeños. Esta diversidad plantea importantes desafíos en la gestión de inventarios y la logística.

A diferencia de las industrias con un alto volumen de ventas directas al consumidor, como el comercio electrónico, los centros de repuestos para automóviles suelen operar en un entorno B2B, lo que generalmente implica un requisito de envío más lento en comparación con los entornos B2C que también pueden presumir de una gran cantidad de SKU. Sin embargo, los centros de repuestos para automóviles aún necesitan mantener un flujo constante de piezas a los centros de servicio, concesionarios y talleres de reparación, lo que garantiza que cada componente esté disponible cuando sea necesario.

Con una cantidad y variedad tan elevada de piezas, según la ubicación, conseguir mano de obra o terrenos para un sitio lo suficientemente grande puede ser un desafío. La automatización puede aliviar estos problemas y agilizar muchas operaciones y procesos en el sitio, lo que garantiza que sea lo más eficiente posible.

El caso de la automatización

La adopción de tecnologías de manipulación automatizada de materiales puede mejorar significativamente la eficiencia de los centros de piezas de automoción. Estas innovaciones agilizan las operaciones, mejoran la precisión, reducen los costes laborales y optimizan la utilización del espacio. Además, la automatización suele dar lugar a una disminución del tráfico de carretillas elevadoras, lo que mejora la seguridad en el lugar de trabajo. Muchas instalaciones siguen dependiendo de métodos manuales, lo que aumenta el riesgo de accidentes y posibles daños al inventario.

Exploremos algunos de los sistemas automatizados clave que pueden transformar el manejo de piezas en la industria automotriz.

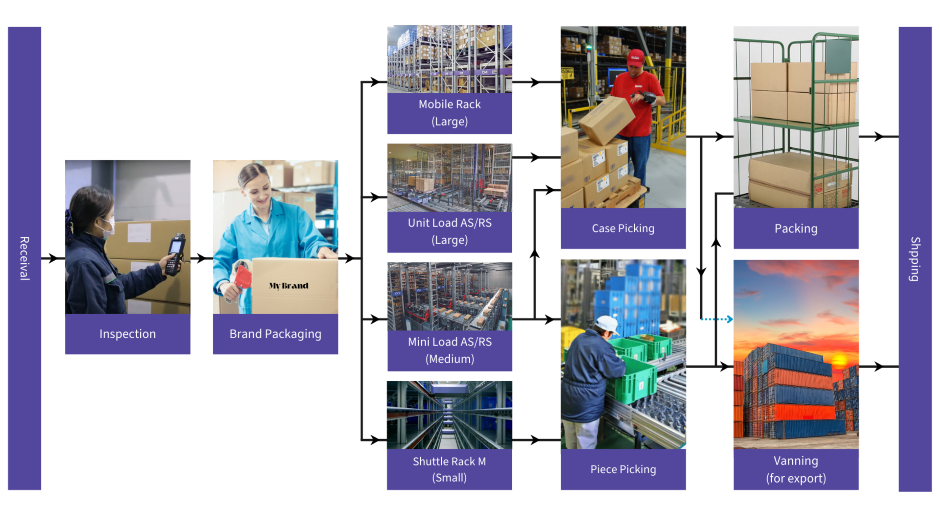

Agrande la pantalla para ver

Artículos grandes: parachoques, parabrisas y puertas.

Para componentes automotrices de mayor tamaño, como parachoques, parabrisas y puertas, las soluciones adecuadas incluyen los sistemas automatizados de almacenamiento y recuperación de carga unitaria (AS/RS) y los estantes móviles.

El Unit Load AS/RS maximiza el espacio vertical disponible y almacena y recupera eficazmente artículos pesados, minimizando la necesidad de manipulación manual. La Unit Load stacker crane y su componente de estantería pueden ajustarse para acomodar artículos grandes y largos y palés únicos. En comparación, las estanterías móviles son un sistema semiautomatizado y normalmente más barato que los sistemas totalmente automatizados como un Unit Load. Aunque no utilizan tanto espacio vertical como un AS/RS, su funcionalidad proporciona una alta densidad de almacenamiento y facilita las operaciones de picking de cajas.

Además, la integración de vehículos de clasificación y transferencia (STV), robots móviles autónomos (AMR) y vehículos guiados automáticamente (AGV) puede mejorar el movimiento de cargas de gran tamaño. Estos sistemas pueden transportar artículos a ubicaciones determinadas, como puntos de envío o estaciones de selección, dentro de las instalaciones, lo que reduce significativamente el tiempo y la mano de obra asociados con el transporte manual.

Estante móvil

Unit Load AS/RS

Artículos de tamaño mediano: pinzas de freno, alternadores, bombas de combustible, filtros, elementos de aceite.

Para artículos de tamaño mediano, tanto la carga unitaria como Mini Load AS/RS Ofrecen una solución práctica en función del tamaño de la carga y la frecuencia de envío. La unidad de carga puede manipular cajas apiladas en palés, mientras que la minicarga está diseñada para manipular cargas más pequeñas, como cajas y contenedores individuales, de manera eficiente y manteniendo un alto rendimiento.

El sistema Mini Load se puede mejorar aún más con sus propios STV dedicados al manejo de cajas y cargas pequeñas.

Además, ambos sistemas pueden respaldar activamente las operaciones de preparación de pedidos: los sistemas liberan una caja de palets, que luego se envía a un punto de preparación o recogida utilizando un enfoque de mercancía a persona. Además, en los últimos tiempos, la preparación de pedidos robótica también se está convirtiendo en una opción adicional.

Mini Load AS/RS

Minicarga STV

Objetos de pequeño tamaño: tornillos, lámparas y aparatos electrónicos.

La gestión de artículos de pequeño tamaño (como sujetadores, conectores y componentes electrónicos) se puede agilizar de manera eficaz con un sistema de almacenamiento y recuperación automatizado (AS/RS) Shuttle Rack o Mini Load. Estos sistemas facilitan tanto las operaciones de almacenamiento como las de recuperación, y ofrecen un enfoque de mercancía a persona para las estaciones de selección. Al automatizar el proceso de selección, las organizaciones pueden reducir significativamente los errores y mejorar la eficiencia operativa en comparación con un enfoque totalmente manual.

estante de la lanzadera

Estación GTP basada en transportador

Optimización del espacio y la eficiencia

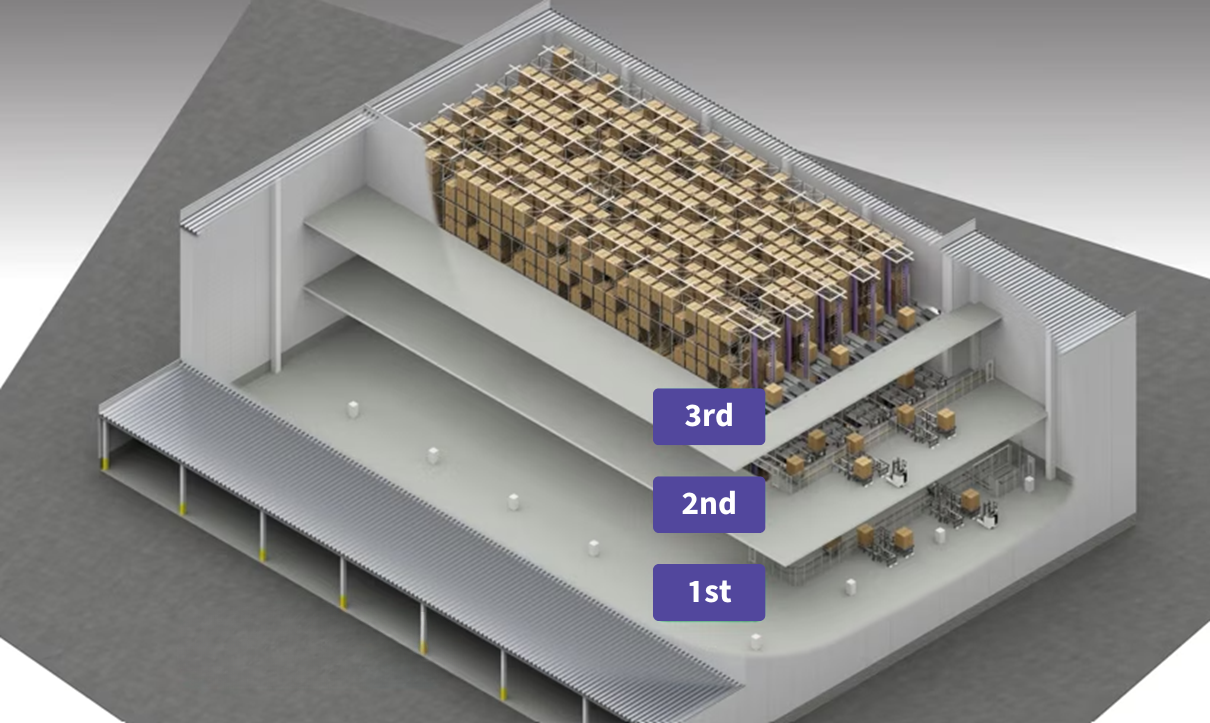

Una de las ventajas más importantes de los sistemas automatizados es su capacidad para optimizar el espacio vertical. En muchos casos, las soluciones de almacenamiento automatizado permiten a los centros de piezas aprovechar al máximo el espacio disponible. Al maximizar el espacio vertical, estos sistemas crean oportunidades para aumentar el inventario sin necesidad de metros cuadrados adicionales.

Además, los sistemas totalmente automatizados como los AS/RS de carga unitaria y minicarga pueden dejar cajas y palés en diferentes pisos (según el diseño y el edificio), lo que mejora aún más el flujo de materiales en toda la instalación. Esta flexibilidad de diseño no solo aumenta el nivel de automatización, sino que también agiliza las operaciones, lo que conduce a tiempos de respuesta más rápidos y una mejor prestación del servicio.

Llevándolo a casa

A medida que la industria automotriz continúa evolucionando, la automatización de los centros de repuestos será cada vez más vital. Al adoptar tecnologías de manipulación automatizada de materiales, los centros de repuestos automotrices pueden mejorar su eficiencia, mejorar la precisión y optimizar sus operaciones. La integración de soluciones como un Unit Load AS/RS, Mini Load AS/RS o un Shuttle Rack permite un enfoque integral para manipular y enviar una amplia gama de componentes automotrices.

La implementación de la automatización no solo es una cuestión de eficiencia, sino también de seguridad: los sistemas automatizados de manipulación de materiales suelen facilitar una reducción del tráfico de carretillas elevadoras, lo que proporciona un entorno de trabajo más seguro.

En un panorama competitivo donde la velocidad y la confiabilidad son primordiales, la transición a la automatización no sólo es beneficiosa: se está volviendo esencial.

Éxito en el mundo real

Para conocer un ejemplo real de automatización exitosa de un centro de repuestos para automóviles, lea nuestro estudio de caso sobre MPM, con sede en Indonesia. Al implementar un Mini Load AS/RS, STV y un sistema de selección en sus operaciones de manipulación y envío, MPM mejoró significativamente su capacidad para manipular y enviar 13 000 SKU.

K. Takahiro

Departamento de Planificación de Ventas, División Intralogistics, Daifuku

Takahiro posee una amplia experiencia en ventas e ingeniería de sistemas de producción de automóviles, campo en el que ha trabajado durante un largo periodo. Posteriormente, se centró en Intralogistics y actualmente forma parte del Departamento de Planificación de Ventas, donde participa activamente en diversas actividades de marketing.