Warum Just-in-Time-Lieferketten nicht mehr die einzige Lösung sind

Russell Hutchinson, Business Development Manager bei Daifuku, glaubt, dass die Ära der schlanken Fertigung und der Lieferketten möglicherweise zu Ende geht. Hier untersucht er die globalen Kräfte, die die Regeln der Automatisierung und Logistik verändern.

Seit ich denken kann, ist „schlank“ das bevorzugte Adjektiv, um eine optimale Lieferkette zu beschreiben. Ob Lebensmittel-, Automobil-, Ersatzteil- oder Modeindustrie, je schlanker die Logistikprozesse, desto besser. Es wurden hochentwickelte Automatisierungs- und Lagerverwaltungssysteme entwickelt, mit denen viele tausend SKUs in Echtzeit bewegt, verfolgt und überwacht werden können. Alle Produkte, die sich in den letzten 30 Tagen nicht bewegt haben, sind Anzeichen für ein ineffizientes Lieferkettenmanagement.

Der Brexit, internationale Schiffsausfälle wie der Evergreen im Jahr 2021, der andauernden Covid-Epidemie und des Konflikts in der Ukraine führten zu Engpässen globaler Lieferketten. Ein weltweiter Mangel an Mikrochips bereitete vielen Autoherstellern Probleme. In 2022 verzeichnete die Luxusautomarke Aston Martin einen Verlust von 285,4 Millionen Pfund für die erste Jahreshälfte und machte Engpässe in der Lieferkette verantwortlich.

Wir haben in den letzten Jahren erlebt, dass Unterbrechungen der Lieferkette andere Sektoren betrafen und zu Engpässen bei bestimmten Lebensmitteln, Kraftstoff, Ersatzteilen und sogar Toilettenpapier führten.

Das Lean-Konzept

In den frühen 1980er Jahren konnten Produktionsplaner in der Automobilindustrie problemlos Komponenten beschaffen, um die unablässige Nachfrage von Herstellern zu befriedigen, die bestrebt waren, die boomende Marktnachfrage auf der ganzen Welt zu befriedigen. Als sich der Wirtschaftszyklus jedoch verlangsamte, fanden sich die Hersteller mit erheblichen Lagerbeständen wieder, was die Industrie – angeführt von japanischen Herstellern – dazu zwang, neue Wege zur Minimierung von Lagerbeständen und Risiken zu erkunden. Das Konzept von Just-in-Time (JIT) war geboren – und eine neue Ära des Supply Chain Managements begann.

Während die Konzepte von JIT und anderen Lean-Philosophien wie KANBAN wichtige Elemente einer effizienten Fertigung sind, haben die jüngsten globalen Ereignisse zu einer Überarbeitung dieser grundlegenden Struktur geführt, die den globalen Handel und die Industrie seit Jahrzehnten dominiert.

Automatisierung – eine Supply-Chain-Lösung

Während es nicht einfach ist, etablierte Lieferketten über Nacht umzugestalten, prüfen jetzt immer mehr Unternehmen die Möglichkeiten alternativer Beschaffungsstrategien, erhöhter Pufferbestände und erhöhter Automatisierung, um ihre aktuellen Abläufe sicherzustellen.

Wir haben vor kurzem ein großes Projekt für den in Großbritannien ansässigen Hersteller von Tiernahrung, GA Pet Food Partners, abgeschlossen, was zeigt, wie wichtig es ist, nicht immer davon auszugehen, dass „schlank“ das Beste ist. Das in Lancashire ansässige Unternehmen bedient mehr als 2.500 Kunden weltweit und produziert über 80.000 Tonnen Alleinfuttermittel für Hunde und Katzen nach strengen Lenbensmittelstandards. Der innovative Einsatz intelligenter Automatisierung untermauert die betriebliche Effizienz des Unternehmens und ermöglicht es ihm gleichzeitig, 930 verschiedene Produkte für seinen globalen Kundenstamm von Tiernahrungsmarken herzustellen.

Komplexität einfach gemacht

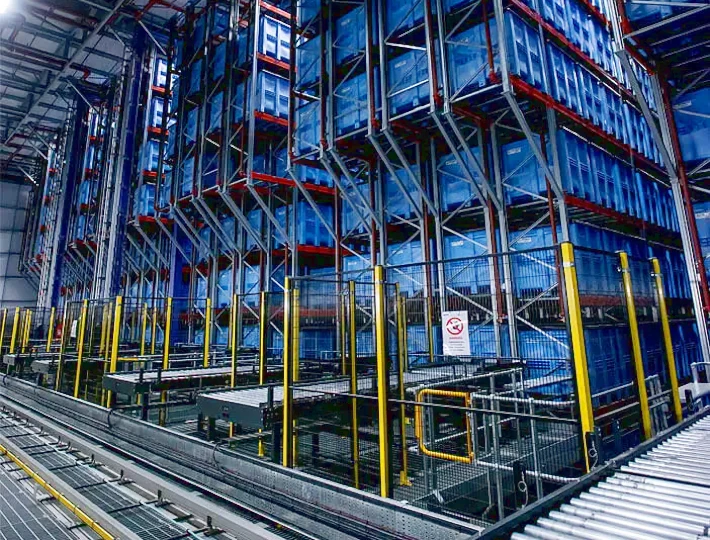

Die Bewältigung einer solchen Komplexität bei gleichzeitiger Einhaltung der höchsten Lebensmittelstandards ist größtenteils der Einführung erstklassiger Technologie durch das Unternehmen zu verdanken. Dazu zählen der vollautomatische Gabelstapler, automatischen Hochregallager, Sorting-Transfer-Vehicles (STVs) sowie Fördertechnik und fahrerlose Transportsysteme.

Daifuku war für das Design und die Installation der automatischen Lagersysteme im Bereich Ingredients Kitchen der Anlage von GA Pet Foods verantwortlich. Diese Lösung umfasst 12 automatisierte RBGs mit zugehörigen Regalen, die 21.000 Lagerplätze schaffen.

"The Pantry" – Lagert Zutaten vor der Produktion

Hochgeschwindigkeits-Transport- und Sortieranlage STV

"The Larder" – Lagert das fertige Produkt vor dem Verpackungsprozess

Interessanterweise wurde die Automatisierungs-Investitionsstrategie von GA Pet Food Partners durch die Übernahme von Vertriebs- und Betriebsplanungsprinzipien durch das Unternehmen untermauert. Anstatt anzunehmen „Lean ist immer richtig“, hat sich das Team von GA die Zeit genommen, seine Arbeitsweise wirklich zu verstehen und erkannt, dass „Lean“ nicht der richtige Ansatz für sie ist.

Hier ging es bei der Automatisierung nicht um Arbeitsersparnis oder Kostensenkung. Die Technologie hat es ermöglicht, die Leistung um 30 % zu steigern, die Gesamtanlageneffizienz zu verbessern (eine Verbesserung der Extrusionsbetriebszeit um 15 % zu erreichen) und erstklassige Qualitätsstandards aufrechtzuerhalten. Der Einsatz modernster Automatisierung hat es GA Pet Foods auch ermöglicht, flexibel zu bleiben – einer der Schlüsselbereiche für Wettbewerbsvorteile im globalen Sektor der Tiernahrungsproduktion. Dies alles ohne eine Erhöhung der Mitarbeiterzahl.

Lean in der Automobilindustrie neu denken

Der Autobauer Tesla konnte einige der durch die weltweite Chipknappheit verursachten Probleme umgehen, indem er Modelle ohne bestimmte Funktionen wie Bluetooth oder Lordosenstützen anbot. Ihre Fähigkeit, Teile intern umzugestalten (aufgrund ihrer vertikalen Integrationsstrategie, die weniger auf externe Lieferanten angewiesen ist), hat dem Unternehmen in den letzten Jahren gute Dienste geleistet. Laut Reuters steigerte das Unternehmen die Auslieferungen im Jahr 2021 um beeindruckende 87 % und steigerte seinen Aktienkurs damals um 13 %.

In Wirklichkeit verlassen sich die meisten Autohersteller jedoch auf ihr komplexes Netzwerk von Zulieferern. Das bedeutet, dass Investitionen in Pufferbestände normalerweise ihre stärkste Waffe gegen die Bedrohung durch eine weniger vorhersehbare Lieferkette waren.

Eine der wichtigsten Erkenntnisse der diesjährigen Automotive Logistics & Supply Chain Global Conference war die Tatsache, dass immer mehr Hersteller und Zulieferer bereit waren, Kompromisse in Bezug auf die Ausfallsicherheit der Lieferkette neu zu bewerten.

Tatsächlich bestätigte die Veranstaltung im Jahr 2022, dass große OEMs wie GM jetzt mehr Lagerbestände und Pufferbestände halten und offener dafür sind, ihr Engagement für Lean-Prinzipien zu ändern. In ähnlicher Weise sagte der Landmaschinenhersteller Agco, dass er bei der Bestandssicherung im Rahmen seiner Lieferkettenstrategie viel „aggressiver“ werde. Sicherlich hat Daifuku eine deutliche Zunahme von Herstellern in einer Reihe von Branchen verzeichnet, die aktiv nach Optionen suchen, um Lagerbestände, Pufferbestände, Automatisierung und Transparenz der Lieferkette zu erhöhen.

Dies ist ein heikler Balanceakt, da viele Hersteller nicht über die Margen oder das Betriebskapital verfügen, um zusätzliche Lagerbestände aufzunehmen. Es ist wichtig, bei Investitionen in Automatisierung und Lagerhaltung das richtige Gleichgewicht zu finden, um die Widerstandsfähigkeit der Lieferkette zu erhöhen. Für einige Unternehmen gibt es einfach nicht genügend Kapitalreserven, um erheblich in die Lagerhaltung zu investieren, um Pufferbestände zu schaffen. Für andere gibt es einfach keine brauchbaren Alternativen zu ihren derzeitigen Versorgungsnetzen. Und wenn ja, ist der Wechsel von einem Lieferanten zum anderen keine einfache Aufgabe.

Wie geht es mit dem Lean-Konzept und den Lieferketten weiter?

Während Lean Manufacturing und Lieferketten sicherlich in der einen oder anderen Form bestehen bleiben werden, sehen wir bei vielen Herstellern eine viel offenere Haltung, wenn es um die Bewertung alternativer Modelle geht. Automatisierung ist eine Antwort auf das Problem der Lieferkette, da sie die Lagerkapazität maximieren, die Effizienz steigern und Vertriebs- und Fertigungsabläufe rationalisieren kann.

Möchten Sie mehr darüber erfahren, wie GA Pet Food die richtige Materialhandhabungslösung von Daifuku fand? Lesen Sie die Fallstudie. Wenn Sie Hilfe bei der Suche nach der optimalen Pufferlösung benötigen, um die Widerstandsfähigkeit Ihrer Lieferkette zu verbessern, wenden Sie sich an eines unserer weltweiten Daifuku-Büros oder kontaktieren Sie uns über die Schaltfläche „Kontakt“.

Russel Hutchinson

Business Development Manager in der Intralogistik, Daifuku Europe

Russell Hutchinson ist Business Development Manager bei Daifuku für Großbritannien und Irland. Er ist seit über 25 Jahren in vertriebsorientierten Funktionen tätig, nachdem er seinen Bachelor of Engineering an der Nottingham Trent University abgeschlossen hatte, und war in den letzten 7 Jahren im Vertrieb der Lagerautomatisierung tätig, bevor er 2021 zu Daifuku kam.

Kontakt

Bei Produktanfragen kontaktieren Sie uns bitte über unsere Kontaktseite.

Zum KontaktformularKontakt

Bei Produktanfragen kontaktieren Sie uns bitte über unsere Kontaktseite.

Zum Kontaktformular