Gibt es im modernen Lager noch einen Platz für das einfache Förderband?

Die Materialtransportbranche erlebt einen Zustrom neuer und spannender Technologien, die oft eine Revolution im modernen Lager versprechen. Als Lagerfachleute liegt es an uns, zu bestimmen, welche Technologien unsere Geschäftsziele erfüllen können.

Die Branche hat im Laufe der Jahrzehnte verschiedene technologische Entwicklungen erlebt, von denen einige populär wurden und andere in Vergessenheit gerieten. In den letzten Jahren sind autonome mobile Roboter (AMRs) und AGVs auf den Markt gekommen. Diese Technologie kann die Anwendung automatisierter Systeme erweitern und sich mit der Anwendung traditioneller Technologien überschneiden. Diese Überschneidung wirft möglicherweise die Frage auf, wie herkömmliche Technologien wie Förderbänder in modernen Lagern noch einen Mehrwert bieten können.

In diesem Artikel wird untersucht, wie AMRs im Vergleich zu Förderbändern, der traditionelleren Lagerautomatisierung, abschneiden.

Beurteilung der Rentabilität von Förderbändern in der Lagerautomatisierung: Ist dies noch immer eine praktikable Lösung?

Im Laufe der Geschichte haben die Menschen immer wieder innovative Wege gefunden, um Güter von einem Ort zum anderen zu transportieren. Förderbänder werden in der einen oder anderen Form seit mehr als 230 Jahren verwendet.

Während der industriellen Revolution kam es zu einem echten Aufschwung, als Henry Ford Förderbänder einsetzte, um die Produktivität seiner Fließbänder zu steigern. Heute sind moderne Förderbänder das Arbeitspferd der modernen intralogistischen Lieferkette. Die Entwicklung von Fördersystemen ist ein Beweis für unseren Einfallsreichtum und unseren Wunsch und Bedarf, riesige Mengen an Gütern durch unsere Gesellschaft zu bewegen. Moderne Förderbänder können Materialien von der Größe eines einzelnen Reiskorns bis hin zu riesigen Mengen an Erde und Gestein in der Bergbauindustrie bewegen.

Vorteile

In der Intralogistik können Förderbänder verschiedene Verpackungsarten handhaben, darunter Polybeutel, Kartons, Behälter, Müll usw. Förderbänder haben sich vom einfachen Transport von Materialien zu Sortiersystemen entwickelt, die Geschäftsprozesse unterstützen. Ein großer Vorteil von Förderbändern ist die Vielfalt der entwickelten Module und die enorme Menge an Forschung und Entwicklung, die in den letzten 100 Jahren investiert wurde. Auch heute noch sind Förderbänder zuverlässig, schnell und in der Materialhandhabungsbranche gut etabliert.

Daher ist die Fähigkeit eines Fördersystems, die verschiedenen Teile und Bereiche eines modernen Lagers zuverlässig zu verbinden, beispiellos. Diese Systeme können einen höheren Durchsatz erzielen und Pakete zuverlässiger an mehr Betriebe weiterleiten als jede andere Technologie.

Nachteile

Obwohl Förderbänder nicht ohne Einschränkungen erhältlich sind, sind Platz und Flexibilität einige der größten Nachteile einer Förderbandlösung. Das Förderband und alle Stützstrukturen, die erforderlich sind, um es an Ort und Stelle zu halten, können schnell Platz beanspruchen. Noch mehr Platz wird benötigt, da das Förderband festgeschraubt ist und das Layout festgelegt ist. Neue Abläufe oder Prozesse können erheblichen Aufwand erfordern, was in einer dynamischen Materialhandhabungsumgebung eine Herausforderung darstellen kann.

Lassen Sie uns einen genaueren Blick auf AMRs werfen, um zu sehen, wie sie eine neue Perspektive auf die Branche bieten.

Erweiterung der Reichweite automatisierter Transport- und Sortierungsverfahren mit autonomen mobilen Robotern (AMRs)

Autonome mobile Roboter, allgemein als AMRs bekannt, sind hochentwickelte Roboter, die sich in ihrer Umgebung zurechtfinden und Aufgaben ohne menschliches Eingreifen erledigen können.

Vorteile

Im Gegensatz zu herkömmlichen fahrerlosen Transportfahrzeugen (AGVs) benötigen AMRs keine vordefinierten Strecken. Stattdessen verwenden sie eine Kombination aus Echtzeitsensoren, Kartierungstechnologien wie Simultaneous Localization and Mapping (SLAM) und künstlicher Intelligenz (KI), um sich dynamischer und flexibler in einer Anlage zu bewegen. Durch den Einsatz dieser fortschrittlichen Technologien erweitern AMRs die möglichen Anwendungen für die Automatisierung und bringen verschiedenen Branchen erhebliche Vorteile.

Einer der größten Vorteile eines AMR-Systems gegenüber einer herkömmlichen Förderlösung ist die Flexibilität. AMRs benötigen keine Schienen oder große Mengen fest installierter Ausrüstung. Ein AMR kann sich frei durch einen großen offenen Raum bewegen, sodass Kunden ihre Produkte mit weniger Platzbeschränkungen durch das gesamte Gebäude bewegen können. AMRs können auch im Raum mit Menschen interagieren. Keine Notwendigkeit für Sicherheitszäune oder feste Fahrwege.

Ein weiterer wichtiger Vorteil eines AMR-Systems ist die Skalierbarkeit. Mit einem AMR-System können Sie mit einem einzelnen Roboter beginnen und einfach weitere Roboter hinzufügen, um die Produktivität zu steigern. Dies ermöglicht Kunden den Einstieg in ein System mit geringeren Einstiegskosten, was es zu einer idealen Wahl für kleine und mittlere Unternehmen macht, die ihre Abläufe automatisieren möchten, ohne sich finanziell zu ruinieren.

Nachteile

Wie bei allen Technologien gibt es auch bei AMRs und ihrer Implementierung Einschränkungen. Ein Nachteil ist die sofortige Geschwindigkeit. Zwar können Sie ein System mit mehreren Robotern skalieren, aber es gibt eine Grenze dafür, wie viel Volumen abtransportiert oder an einen bestimmten Punkt geliefert werden kann. Ein weiteres Problem ist, wie neu einige der Funktionen in einigen dieser Systeme sind. Obwohl AMRs in den letzten Jahren gezeigt haben, dass sie eine bewährte und zuverlässige Lösung sind, haben wir in vielen Fällen nicht immer Beispiele für spezifische Fallstudien für eine bestimmte Lösung. Oft haben Kunden das Gefühl, dass sie durch die Erfahrung iterativer Tests wirklich in die neuesten Technologieentwicklungen einsteigen.

AMRs verursachen neben dem ursprünglichen Kaufpreis laufende Kosten. Lucas Systems schätzt, dass die jährlichen Wartungskosten für einen AMR 20 % der Kapitalkosten betragen. Batterien müssen nach etwa fünf Jahren ausgetauscht werden, was je nach Flottengröße erhebliche Kosten verursacht. Es müssen noch weitere Kosten berücksichtigt werden, wie etwa Software-Updates, Systemneukonfigurationen und Schulungen.

Die richtige Balance finden: Traditionelle vs. moderne Technologien in der Lagerhaltung

Zusammenfassend lässt sich sagen, dass es beim Vergleich herkömmlicher Fördersysteme mit autonomen mobilen Robotern (AMRs) wichtig ist, die spezifischen Anforderungen und Ziele Ihres Lagerbetriebs zu berücksichtigen. Während herkömmliche Fördersysteme für bestimmte Anwendungen Zuverlässigkeit und Effizienz bieten, bieten AMRs Flexibilität und Anpassungsfähigkeit an dynamische Lagerumgebungen. Letztendlich bietet ein hybrider Ansatz, der die Stärken beider Technologien kombiniert, möglicherweise die umfassendste Lösung zur Optimierung der Produktivität und Effizienz im Lagerbetrieb.

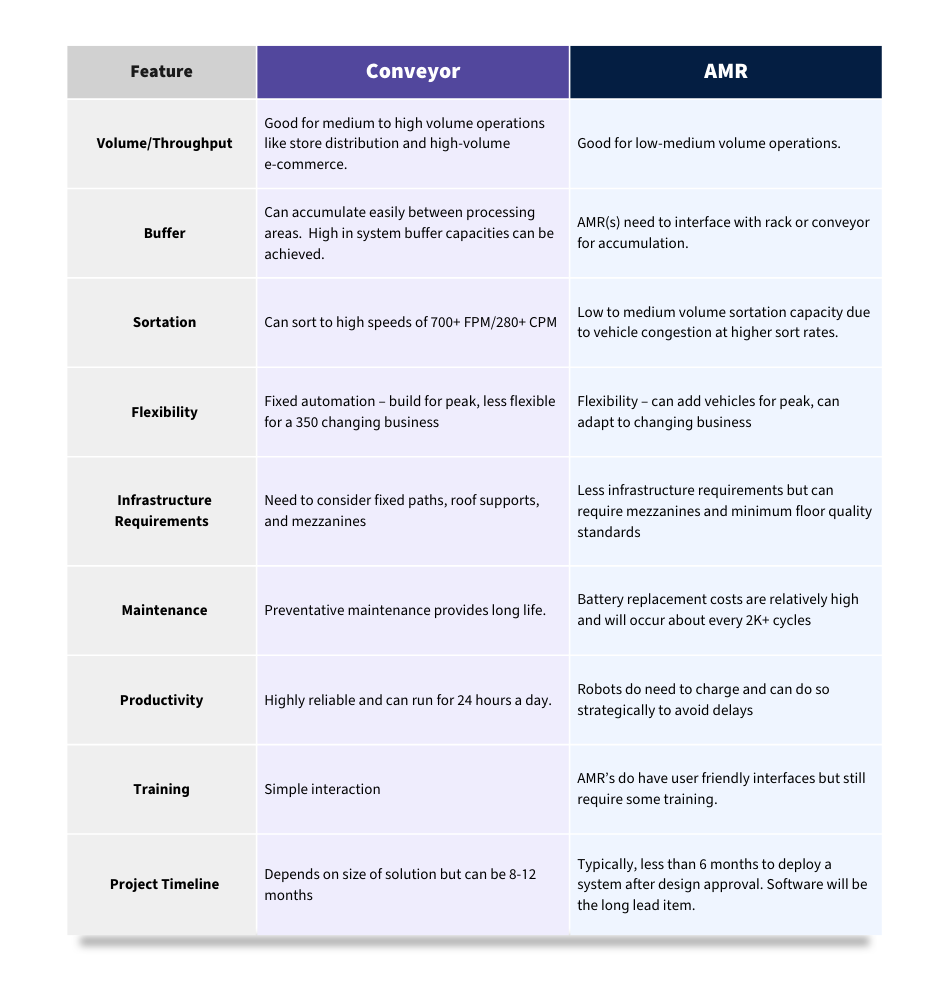

Bitte vergrößern Sie den Bildschirm zum Anzeigen

Durch die Integration dieser Fortschritte bleiben Sie auf dem neuesten Stand und können Ihre Lagerabläufe verbessern, während Ihr Unternehmen reibungslos läuft. Die richtigen Materialhandhabungslösungen können die Effizienz Ihrer Lagerabläufe erheblich steigern.

Bei Daifuku Intralogistics America bieten wir eine breite Palette an Produkten und Technologien an, die kombiniert werden können, um fortschrittliche Systeme zu erstellen, die auf Ihre Geschäftsanforderungen zugeschnitten sind. Wir möchten Ihnen dabei helfen, Lagerlösungen der nächsten Generation zu entwickeln, die das Wachstum und den Erfolg Ihres Unternehmens vorantreiben können.

Giovanni Stone

Leitender Vizepräsident, Daifuku Intralogistics America

Giovanni Stone arbeitet seit mehr als 15 Jahren für Daifuku Intralogistics America und hat sich in dieser Zeit einen Ruf als außergewöhnlicher Problemlöser und Leiter erworben. Er strebt nach Spitzenleistungen und hat seinem Team stets dabei geholfen, Höchstleistungen zu erbringen.

Als Schlüsselfigur des Unternehmens richtet Giovanni die Vertriebs- und Produktstrategie von Daifuku an dessen Kernwerten aus: Mitarbeitern, Prozessen und Technologie. Er geht sehr gewissenhaft vor und nutzt seine Erkenntnisse, um sicherzustellen, dass das Unternehmen seine Ziele nicht nur erreicht, sondern übertrifft. Er konzentriert sich darauf, den Stakeholder-Wert zu maximieren und profitables Wachstum voranzutreiben.

Als Senior Vice President baut Giovanni seine beeindruckende Erfolgsbilanz bei der Umsetzung fortschrittlicher Automatisierung weiter aus. Er bringt eine neue Perspektive in die Vertriebspositionierung von Daifuku, erkennt Marktchancen, schafft greifbaren Geschäftswert und orchestriert nahtlose Erweiterungen.

Giovannis visionäre Einstellung kommt den Kunden von Daifuku direkt zugute. Er ist vielseitig, arbeitet funktionsübergreifend zusammen und verfügt über ein umfangreiches professionelles Netzwerk, was ihre Erfahrung bereichert. Er ist ein Katalysator für positive Veränderungen und konzentriert sich auf fundierte Entscheidungsfindung, organisatorische Exzellenz und die Förderung einer Erfolgskultur, um sicherzustellen, dass Daifuku an der Spitze der Innovation bleibt.