製造工程におけるバッファとしての自動倉庫活用術

メーカーの製造工程に自動倉庫を取り入れるメリットについて、当社イントラロジスティクス事業部 営業本部のEdward Ray副本部長が解説します。

メーカーの多くは、新しい技術を取り入れ、生産工程の合理化を図っています。例えば食品メーカーでは最新のミキサーや食品機械で調理し、機械メーカーは最新のフォーミングマシンや組み立てロボットを使用し、電子機器メーカーでは最新の実装装置を使うことにより、現状を少しでも改善して、競合他社に負けないようしのぎを削っています。

一方で、こうした生産そのものの見直し以外に目を向けてみると、工場全体の生産性に大きな影響を与えている部分が見えてきます。生産工程における物流の自動化、すなわち適切なモノを適切な場所に適切なタイミングで届ける体制を整えることが重要な場合があります。どのような製造現場であっても、工程内の重要な領域を自動化することで、大幅な収益の改善を図ることができる可能性があり、今回はその例を紹介します。

製品バッファの自動化の例

まずは、メーカーが最も多く取り組んでいる製品の出荷工程の自動化について紹介します。最も一般的な自動化は完成した製品のバッファで、これを取り入れることによって2つのメリットがあります。

1つ目は、工場は自動倉庫があることで完成した製品を一時保管し、生産を続けることが可能になり、生産がピークの時間帯でも人手に頼ることなく製造ラインの停滞を防ぐことができます。

2つ目は、自動倉庫を活用することで、工場は効率的な量を製造しながら都度生産品や雑多な注文品への対応も可能になります。

一番分かりやすい例として、飲料メーカーは大きなロットで24時間体制(3交代)にて生産を行っています。自動倉庫導入により、人手を掛けることなく生産ラインから搬送されてくるパレットを自動で保管することが可能となります。さらには、限られた時間内に前日製造された物や10日前に製造された物など、製造日が異なる小ロットのさまざまな商品を配送トラックに積み込む必要があります。そこで自動倉庫をバッファとして活用することで、注文に応じて必要なタイミングで製品を取り出すことが可能になるのです。

原材料・包装資材の供給バッファ

完成品(製品)の次に、通常自動化される領域は、原材料を供給する場面です。原材料は決められた日までにベンダーから運ばれますが、自動倉庫があればすべての原材料を自動的に保管して、必要とされるタイミングまでバッファリングできます。そうすることで、適切な原材料を適切なタイミングで取り出すことができるため、すべての工程にジャストインタイムで供給可能になり、製造現場での在庫の乱雑さや必要な原材料の不足を防ぐことができます。

包装資材も同様です。包装資材の供給は基本的に生産ラインの最後で必要になりますが、資材の納入から必要とされるタイミングになるまで、バッファリングすることが重要になります。

仕掛品でも活用可能

仕掛品(WIP:Work in process)、つまり工程間のバッファリングにも自動倉庫が利用されています。多くの場合、WIPバッファは完成品、原材料や包装資材のシステムよりも規模は小さく、使用方法は複雑になることがありますが、次のような状況で役立ちます。

1. 処理時間が異なる連続処理、また処理時間が一定でなく、特定の出来事が発生した場合にのみ、次の処理が開始するような場合

例:部品は一度に1個ずつ機械加工する必要があり、熱処理オーブンには10個の投入が可能で、オーブンを通過する時だけ10個のロットにまとめる。

2. 下流工程と上流工程の発生時間が異なる場合

例:セラミックスは一日中作ることが可能だが、窯で焼成するのは窯を動かす電気代が安い夜間だけ。

3. 上流の部品を下流工程に供給する前に配置する必要がある場合

例:塗装された車のドアは、塗装された車のボディラインへ供給されているが、塗装後のドアに欠陥が見つかった。そのため、ドアを取り付けるはずだったボディを一時的にラインから取り出し、品質の問題が解決されたときにラインへ再配置する。

4. 2つ以上の同期しない工程から後続の工程に供給する必要がある場合

例:スチールの箱を作るには、1つのベースと4つのサイドパネルが必要になる。しかしベースとサイドパネルとでは製造にかかる時間が異なるため、製造時間がベースより長くかかるサイドパネルができるまでベースを一晩保管して、組み立て時にジャストインタイムで供給する。

次のいずれかの条件に当てはまる場合も同様です。

- 工程ごとの「タクト」タイムが同じではない

- どちらかの工程が固定ではない

- 下流の工程が上流の工程とは異なる時間帯に発生する

- 各部品の順序を変更する必要がある

- 2つの工程が同期していない場合、それぞれ3番目の固定に供給する必要がある

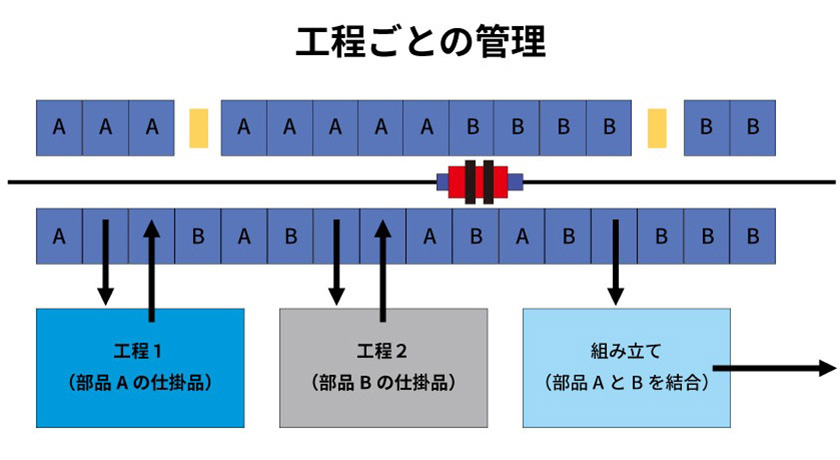

画面を拡大してご覧下さい。

工程間ごとの自動倉庫でのバッファリングの流れを図でみると、工程1は部品Aに加工を施すセルで、工程2は部品Bに加工を施すセルです。製造されたA・B両方の部品が組立エリアに運ばれて最終製品になります。全ての工程にジャストインタイムで供給するために自動倉庫を使用し、工程間のバッファリングも可能にしています。

今回説明したように、自動倉庫を活用することで、“適切なモノを、適切な場所に、適切なタイミングで”届けることができるようになります。さらに詳しい情報については、当社コーポレートサイトの「工程間の保管・搬送ソリューション」ページをご覧ください。

Edward Ray

株式会社ダイフク

イントラロジスティクス事業部

営業本部 副本部長