Hệ thống phân loại và lưu trữ tạm thời đầu tiên trên thế giới “SPDR”

Năm 1957, Daifuku cung cấp băng tải xích đầu tiên của Nhật Bản để vận chuyển thùng xe cho một nhà máy ô tô. Kể từ đó, chúng tôi đã đạt được nhiều kết quả trong hầu hết các quy trình sản xuất ô tô. Ngoài các hệ thống băng tải cải tiến, chúng tôi còn cung cấp nhiều giải pháp khác nhau để nâng cao năng suất xử lý các bộ phận trong và cung cấp các bộ phận cho dây chuyền lắp ráp chính. Tuy nhiên, các hệ thống truyền thống để tiếp nhận và lưu trữ các bộ phận từ nhà cung cấp và truy xuất kịp thời theo lịch trình sản xuất thường yêu cầu lao động thủ công. Để cải thiện quy trình nói trên, chúng tôi đã phát triển và ra mắt SPDR (phát âm là nhện), một hệ thống lưu trữ và phân loại tạm thời các bộ phận vào tháng 12 năm 2014.

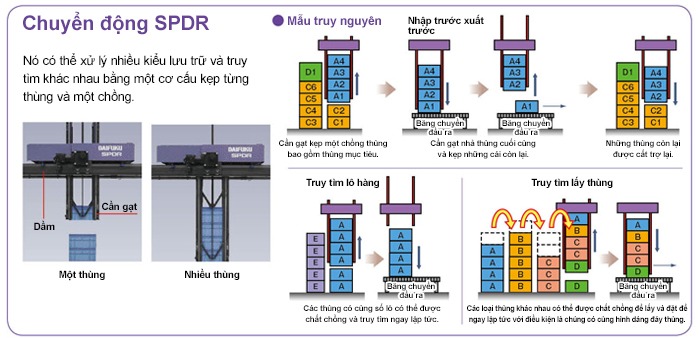

Xử lý linh hoạt các trường hợp có kích thước khác nhau

SPDR bao gồm cánh tay, tự động nâng lên và hạ xuống để nắm giữ các bộ phận; một dầm, cho phép di chuyển theo bốn hướng; và các thanh ray và cột đỡ dầm. Hệ thống có thể xếp chồng các thùng trực tiếp lên diện tích sàn trong các cột đỡ. Đầu cặp trên tay cầm là công nghệ độc quyền và là công nghệ đầu tiên trên thế giới xử lý các trường hợp có kích cỡ khác nhau. Nó có thể nắm bắt từng trường hợp một hoặc trong một ngăn xếp và do đó có thể dễ dàng xử lý các trường hợp ở các lớp thấp hơn. Nó tạo điều kiện thuận lợi cho việc lấy hàng và nhóm các hoạt động truy xuất, đáp ứng linh hoạt nhu cầu của tuyến.

Nhu cầu về hậu cần các bộ phận cơ giới hóa

Trong các nhà máy ô tô, các bộ phận cần lưu trữ tạm thời trước khi cung cấp cho dây chuyền sản xuất. Trong nhiều trường hợp, chúng được chất tạm thời trên sàn và sau đó được lấy ra và phân loại thủ công, điều này gây gánh nặng cho công nhân, đặc biệt là khi một thùng chứa các bộ phận nặng tới 20 kg. Ngoài ra, chúng tôi nhận được rất nhiều yêu cầu từ khách hàng mong muốn thực hiện các công việc sau:

- Sử dụng không gian hạn chế hiệu quả hơn

- Tự động hóa các hoạt động mà không tách các kích thước trường hợp khác nhau

- Cài đặt và đưa hệ thống vào hoạt động trong thời gian ngắn

- Giảm thiểu thời gian cần thiết để di dời và thay đổi bố cục sau khi cài đặt

- Nâng cao hiệu quả phân loại trường hợp theo hướng và thời gian

- Giới thiệu hệ thống tự động linh hoạt

- Truy xuất các trường hợp ngay cả khi hệ thống ngừng hoạt động

Vui lòng phóng to màn hình để xem

Giải pháp cho các vấn đề khác nhau liên quan đến hậu cần bộ phận

Việc phát triển SPDR được bắt đầu nhằm đáp ứng những mong muốn trên về khái niệm tự động hóa vận hành trong khi sử dụng số lượng bộ phận cố định tối thiểu, chẳng hạn như giá đỡ, và cho phép công nhân xử lý các trường hợp theo cách thủ công nếu hệ thống ngừng hoạt động. SPDR lưu trữ linh hoạt các thùng hàng có kích thước và số lượng có thể thay đổi hàng ngày bằng cách sử dụng tải sàn thông thường.

Hệ thống có thông lượng cao lên tới 80 chu kỳ lưu trữ và truy xuất mỗi giờ (cấu hình 7x7 mét) và rất linh hoạt, cho phép đặt các cổng đầu vào và đầu ra ở bất kỳ đâu khi cần và được sửa đổi hoặc bổ sung trong thời gian ngắn, thậm chí sau khi cài đặt.

Để truy xuất, có sẵn ba mẫu sau: vào trước xuất trước để chỉ truy xuất một trong các thùng đã nắm và lưu trữ lại các thùng khác, truy xuất lô để xuất ra một chồng thùng có cùng số lô và truy xuất chọn thùng để nhặt các loại hộp khác nhau vào một ngăn xếp có thứ tự và gửi chúng cùng một lúc. Hệ thống có thể xử lý hầu hết các thùng chứa có sẵn trên thị trường, bao gồm các thùng chứa tiêu chuẩn, được xử lý, hai màu và có thể thu gọn, có thể nặng tới 20 kg riêng lẻ và tổng cộng lên tới 150 kg khi được kẹp thành một chồng. Bên cạnh các chức năng mở rộng để kiểm soát hàng tồn kho, SPDR còn cung cấp nhiều giao diện mở rộng khác nhau cho phép lưu trữ, truy xuất và kiểm tra hàng tồn kho qua máy tính bảng.

Vui lòng phóng to màn hình để xem

Liên hệ với chúng tôi

Đối với các thắc mắc về sản phẩm, vui lòng liên hệ với chúng tôi qua trang Liên hệ với chúng tôi.

Liên hệ chúng tôiQua điện thoại : 028.38228280 (Văn phòng Hồ Chí Minh ) | 024.7109.8227 (Văn phòng Hà Nội )

Liên hệ với chúng tôi

Đối với các thắc mắc về sản phẩm, vui lòng liên hệ với chúng tôi qua trang Liên hệ với chúng tôi.

Liên hệ chúng tôiQua điện thoại : 028.38228280 (Văn phòng Hồ Chí Minh ) | 024.7109.8227 (Văn phòng Hà Nội )