Effiziente Intralogistik für die Bekleidungsindustrie

Vom ersten Weben des Stoffes bis zur Auslieferung des fertigen Kleidungsstücks oder Schuhs an den Kunden verlangt die globale Bekleidungsindustrie beispiellose Geschwindigkeit, Effizienz und Qualitätssicherung. Da sich Trends schnell entwickeln und die Erwartungen der Verbraucher steigen, setzen Unternehmen in ihren Vertriebszentren und Lagern zunehmend automatisierte Materialtransportsysteme ein. Dieser Wandel trägt nicht nur der steigenden Nachfrage Rechnung, sondern hilft auch, die Arbeitskosten unter Kontrolle zu halten. In diesem Artikel untersuchen wir, wie automatisierte Materialtransporttechnologie jede Phase des Prozesses verbessern kann – vom Wareneingang und Sortieren bis hin zum Versand – und so letztendlich die Lagereffizienz maximiert und den Gesamtbetrieb verbessert.

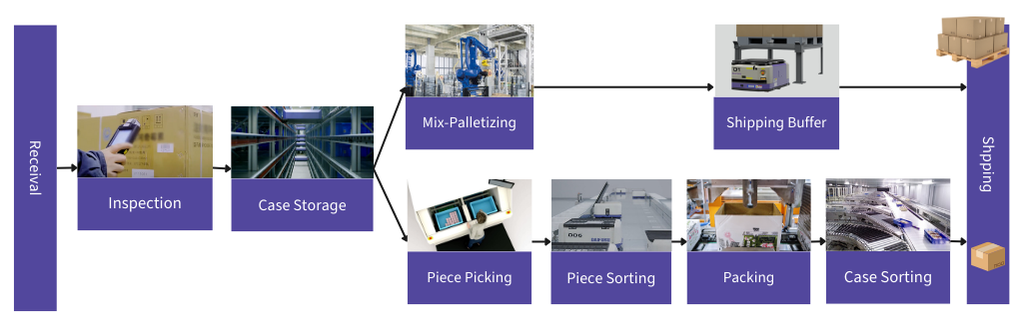

In einem Vertriebszentrum oder Lager umfasst die Intralogistik mehrere wichtige Prozesse: Waren werden zunächst empfangen, entladen und geprüft. Anschließend werden sie mit Gabelstaplern oder automatisierten Systemen an Lagerorten eingelagert. Produkte verbleiben im Lager, bis sie benötigt werden. Dann werden sie auf der Grundlage von Kundenaufträgen mithilfe von Kommissioniersystemen kommissioniert. Die kommissionierten Artikel werden verpackt, etikettiert und für den Versand vorbereitet, bevor sie auf Transportfahrzeuge geladen und an Kunden versandt werden. Automatisierung kann jede Phase verbessern und so die Effizienz und Genauigkeit steigern.

Empfang des ersten Pakets

In Distributionszentren (DCs) kommen Waren per LKW an, die lose mit Kisten oder Behältern oder auf Paletten beladen sind. LKWs mit losem Laderaum sind zwar dicht, aber weniger produktiv und profitieren von automatisierten Förderbändern wie Auslegerförderern, die mit den anderen Systemen des DCs verbunden sind und so den Durchsatz verbessern. Palettenladungen sind zwar weniger dicht, aber produktiver, erfordern aber Gabelstapler zum Entladen und müssen für die weitere Handhabung depalettiert werden. Die Wahl der richtigen automatisierten Technologie hängt davon ab, wie die Waren zur Verarbeitung empfangen werden – als Palette oder Behälter. Experten für Materialhandhabung können Ihnen helfen, den gesamten Intralogistikprozess von den Eingangs- bis zu den Ausgangsvorgängen zu optimieren.

Lagerung im Inventar

Nach dem Wareneingang müssen die Waren so gelagert werden, dass eine effiziente Kommissionierung, Konsolidierung und Versendung möglich ist. Automatisierte Lager- und Bereitstellungssysteme (AS/RSs) sind dabei von entscheidender Bedeutung.

Für die Kistenlagerung – wie sie in der Bekleidungsindustrie üblich ist – sind Mini-Load-Systeme mit Kränen oder Shuttles ideal. Shuttle-basierte Systeme bieten im Vergleich zu kranbasierten Systemen bessere Sortier- und Sequenzierungsfunktionen. Diese Systeme verwenden Shuttle-Fahrzeuge, Förderbänder und Heber, um Produkte effizient zu puffern und die Sortierung und Sequenzierung basierend auf Auftragschargen automatisch durchzuführen, was spätere Sortier- und Verpackungsprozesse rationalisiert.

Regalbediengerät Lösungen gewährleisten eine schnelle und genaue Lagerung und Abfrage, sogar während der Hochsaison, sodass Geschäfte und Online-Kunden ihre Bestellungen immer rechtzeitig erhalten.

Kommissionieren und Sortieren jeder Bestellung

Gelagerte Produkte müssen zur Auftragsvorbereitung in Kommissionier- und Konsolidierungsbereiche transportiert werden. Ob für die Stapel- oder Stückkommissionierung, ein kran- oder shuttlebasiertes Mini Load AS/RS lässt sich nahtlos in andere automatisierte Systeme wie Kommissionierroboter oder Ware-zur-Person-Kommissionierstationen integrieren, um schnelle und genaue Kommissioniervorgänge zu ermöglichen.

Darüber hinaus gibt es – abhängig davon, ob es sich um eine schnell- oder langsamdrehende Lagereinheit handelt – eine Reihe von Technologien, die den Betrieb zusätzlich unterstützen können, darunter Beutelsortierer, Stücksortiersysteme und Put-to-Light-Sortiersysteme.

GTP Kommissionierstation

Put-to-Light System

Kommissionierroboter

Beutelsortierer

Sortierroboter

Shuttle-Rack

Verpacken für den Versand

Automatisierte Packstationen verbessern die Effizienz in Lagern, indem sie menschliche Arbeitskräfte ergänzen. Diese Systeme, die automatisierte Verpackungs-, Etikettier- und Förderlösungen umfassen, rationalisieren die Abläufe und ermöglichen es den Mitarbeitern, sich auf andere wertschöpfende Aufgaben zu konzentrieren.

Diese Integration von Automatisierung und menschlicher Arbeit trägt zu einem ausgewogenen, effizienten Verpackungsprozess bei, der sich an unterschiedliche Anforderungen anpassen lässt, was für Branchen wie die Bekleidungsindustrie von entscheidender Bedeutung ist. Hochleistungssortierer wie der Slide-Shoe Sorter sind ebenfalls effektiv, um Kartons unterschiedlicher Größe schnell in die entsprechenden Rutsche zu sortieren.

Automatisierte Kartonverpackung

Cross Belt Sorter

Gleitschuhsortierer

Alles zusammennähen

Die Bekleidungsindustrie stellt einzigartige Herausforderungen an die Lagerautomatisierung. Ob es um die Notwendigkeit einer schnellen Verarbeitung zur Bewältigung von Spitzennachfrage oder um die Optimierung der Lagerung zur effizienten Verwaltung einer großen Bandbreite an Lagereinheiten geht, automatisierte Materialhandhabungssysteme bieten erhebliche Vorteile. Der Einsatz dieser Technologien kann zu effizienteren und kostengünstigeren Abläufen führen. Um zu erfahren, wie die Automatisierung die Abläufe in der Bekleidungsbranche verändert hat, lesen Sie zwei unserer Fallstudien, die erhebliche Effizienzsteigerungen und Kosteneinsparungen durch fortschrittliche Materialhandhabungslösungen hervorheben.

Fallstudie 1: Lesen Sie, wie unser Ansatz zur Automatisierung in der Bekleidungsindustrie dabei geholfen hat, Kosten und Platz zu sparen, indem Sie einen Blick auf unsere Fallstudie für Sketchers USA werfen, wo unser Mini Load AS/RS eine effiziente Lagerung ermöglichte und dazu beitrug, den Arbeitsaufwand um mindestens 50 % zu reduzieren.

Fallstudie 2: Das Kashiwa Platform Center von Logisteed East Japan steigert die Effizienz mit einem automatisierten Materialhandhabungssystem mit hohem Durchsatz und erreicht so eine Produktivitätssteigerung von 140 % für die Sportschuhlogistik und nachhaltige 3PL-Abläufe.

Mini-Ladesysteme

Schauen Sie sich unsere Seiten Mini Load AS/RS und Shuttle Rack M an, um mehr über zwei automatische Lagersysteme für die Handhabung kleiner Lasten zu erfahren.

Charles Kinsman

Account Manager, Abteilung Internationales Geschäft, Division Intralogistik, Daifuku

Charles stammt ursprünglich aus den USA und zog 2019 nach Japan, nachdem er einen Abschluss in International Business und Japanisch erworben hatte. Seit er 2023 zu Daifuku kam, spielte er eine Schlüsselrolle bei der Überwachung von Intralogistik in Ozeanien und der Unterstützung globaler Unternehmen bei ihren Projekten in Japan.