Công ty TNHH F-LINE

Thành lập một trung tâm phân phối chung tự động cho sáu công ty ở Nhật Bản để cung cấp dịch vụ phân phối thực phẩm được tối ưu hóa.

Vào tháng 5 năm 2019, F-LINE bắt đầu hoạt động tại Trung tâm phân phối Fukuoka ở Fukuoka, Nhật Bản. Trung tâm, nơi xử lý việc phân phối và cung cấp sản phẩm từ sáu nhà sản xuất thực phẩm, được Daifuku tự động hóa cao độ nhằm giúp công ty xây dựng chuỗi cung ứng thực phẩm bền vững và giảm khối lượng công việc tại chỗ. Là kết quả của những nỗ lực tự động hóa và bằng cách tập hợp các bí quyết tích lũy của từng công ty liên quan, F-LINE đã củng cố địa điểm này như một ví dụ điển hình về phân phối thực phẩm tối ưu.

F-LINE đã liên hệ với Daifuku để giúp hãng tự động hóa các quy trình nhằm giảm tải công việc. Trong giai đoạn lập kế hoạch, công ty đã phân tích các SKU và hoạt động của mình gặp phải những trở ngại, và sử dụng thông tin đó để lựa chọn giải pháp xử lý nguyên vật liệu phù hợp.

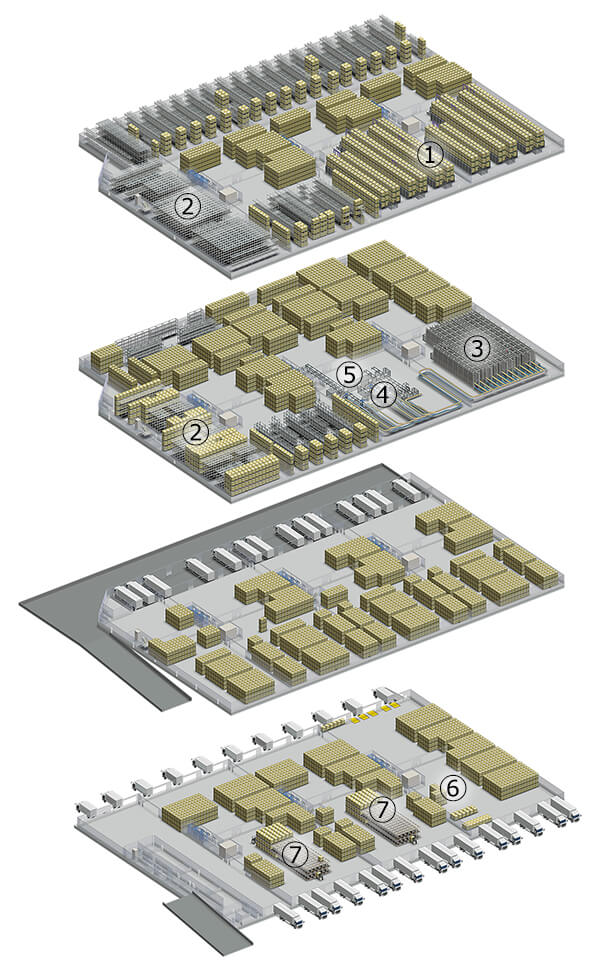

- ① Tải trọng đơn vị AS/RS (các hạng mục tần số cao, lô trung bình): 6 cần cẩu

- ② Giá đỡ di động (các mặt hàng tần số thấp)

- ③ Tải trọng nhỏ AS/RS (tần số cao, lô hàng nhỏ): 11 cần cẩu

- ④ Robot làm nguội / khử muối: 4

- ⑤ Phân loại phương tiện trung chuyển: 2

- ⑥ Xe hướng dẫn tự động: 3

- ⑦ Shuttle Rack L (hàng tần số cao, lô lớn): 2 hệ thống

Robot đa chức năng

Một trong những mục tiêu tiết kiệm lao động quan trọng là tự động hóa việc chọn thùng các mặt hàng vận chuyển nhanh, lô nhỏ, đây là một trong những nhiệm vụ chính tại cơ sở. Để giải quyết thách thức này, công ty đã lắp đặt các robot đa chức năng hoạt động như cả máy xếp pallet và máy dỡ pallet và liên kết chúng với mini load AS/RS.

Khi một pallet đến, robot sẽ dỡ các thùng hàng từ pallet xuống băng tải. Sau đó, các thùng hàng này được lưu trữ tạm thời trong mini load AS/RS, bao gồm 11 cần cẩu xếp chồng và 20.000 địa điểm lưu trữ. Trong quá trình vận chuyển, trình mô phỏng tải hỗn hợp sẽ tính toán kiểu xếp pallet tối ưu cho từng đơn hàng, theo load profile, chẳng hạn như đặt các thùng hàng nặng ở dưới cùng và các sản phẩm dễ vỡ ở trên cùng. Sau đó, các trường hợp này được truy xuất từ AS/RS và cung cấp cho robot dựa trên thứ tự xếp chồng. Robot xếp các thùng hàng lên pallet theo điểm đến vận chuyển.

Robot được trang bị hệ thống nhận dạng hình ảnh và tay robot có gắn các miếng hút. Khi một thùng máy đến gần, một camera sẽ xác định nó và robot sau đó sẽ tính toán cường độ và hình dạng thùng máy, đồng thời điều chỉnh góc của bàn tay và vị trí của các miếng hút cho phù hợp. Khi nhấc thùng máy lên, nó sẽ tự động điều khiển từng miếng hút để đảm bảo độ bám tối ưu. Hơn nữa, nó kiểm soát tốc độ di chuyển của nó phù hợp với trọng lượng của vật phẩm mà nó đang nhặt.

Các mặt hàng vận chuyển nhanh, lô trung bình được lưu trữ trong unit load AS/RS được trang bị cửa sổ chọn thùng hàng ở cấp độ đầu tiên. Trong quá trình vận hành lấy hàng, người vận hành chọn thùng hàng từ các cửa sổ lấy hàng này dựa trên hướng dẫn được cung cấp bởi máy tính bảng gắn trên xe tải lấy hàng.

Vì tất cả các cửa sổ lấy hàng đều được đặt ở tầng đầu tiên nên người điều khiển có thể thực hiện công việc của mình mà không cần phải nâng xe tải lên để lấy các mặt hàng ở tầng cao hơn, giúp hoạt động lấy hàng trơn tru và hiệu quả hơn.

Shuttle Rack L, một hệ thống lưu trữ mật độ cao sử dụng xe đưa đón để di chuyển các pallet, đã được chọn để xử lý các mặt hàng di chuyển nhanh, lô lớn theo nguyên tắc nhập trước, xuất trước. Ngoài ra, ba phương tiện dẫn hướng tự động vận chuyển pallet giữa khu vực xếp dỡ và thiết bị nâng.

Ngoài thiết bị tự động hóa phân phối đã được đề cập, F-LINE còn giới thiệu Camion Custom, máy rửa xe cỡ lớn của Daifuku, tại bãi đậu xe của cơ sở. Rửa một chiếc xe tải lớn bằng tay thường mất khoảng 1 giờ 30 phút, trong khi Camion Custom có thể thực hiện việc này chỉ trong 4 phút. F-LINE đưa ra quyết định này không chỉ nhằm giảm khối lượng công việc cho tài xế mà còn giúp hãng duy trì hình ảnh trong sạch với tư cách là một công ty hậu cần thực phẩm.

Nhận xét của khách hàng

Tự động hóa xử lý vật liệu mang lại lợi ích tiết kiệm lao động đáng kể

Bằng cách giới thiệu hệ thống xử lý vật liệu tự động, công việc tại chỗ, trước đây yêu cầu 100 nhân sự khi thực hiện thủ công, có thể được hoàn thành chỉ với 80. Nếu chúng tôi có thể giảm con số này xuống khoảng 70, chúng tôi sẽ có nhiều thời gian hơn trong việc lập kế hoạch công việc của mình. Chúng tôi sẽ tiếp tục xem xét cách chúng tôi có thể cải thiện hơn nữa môi trường làm việc, tăng hiệu quả và thực hiện các giải pháp tiết kiệm lao động thông qua các hệ thống xử lý vật liệu.

Các liên kết liên quan (sản phẩm tiêu biểu)

Automated Storage & Retrieval System tải nhỏ (Miniload AS/RS)Automated Storage & Retrieval System đơn vị (AS/RS tải đơn vị)

Hệ thống vận chuyển pallet "Shuttle Rack L "

Liên hệ với chúng tôi

Đối với các thắc mắc về sản phẩm, vui lòng liên hệ với chúng tôi qua trang Liên hệ với chúng tôi.

Liên hệ chúng tôiLiên hệ với chúng tôi

Đối với các thắc mắc về sản phẩm, vui lòng liên hệ với chúng tôi qua trang Liên hệ với chúng tôi.

Liên hệ chúng tôi