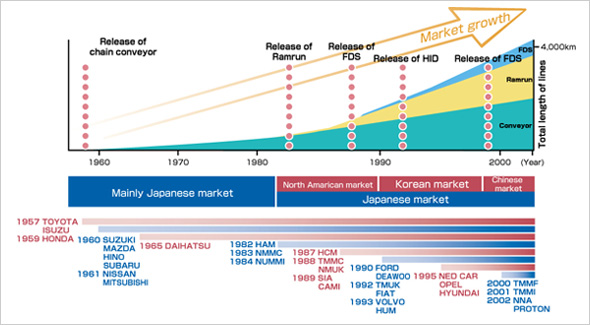

Historia de los sistemas de transporte Daifuku para líneas de montaje de automóviles

En 1957, Daifuku firmó una afiliación técnica para transportadores de cadena con Jervis B Webb International Co., una empresa estadounidense que era uno de los principales fabricantes de transportadores del mundo. En 1957, Daifuku entregó su primer producto, el Trolley Conveyor, a la planta Kariya de Toyota Auto Body Co., Ltd.. La cantidad de producción nacional de automóviles en ese año en particular fue de aproximadamente 182.000, tres veces más que la de 1955. El año 1957 fue cuando los fabricantes de automóviles japoneses comenzaron la producción en masa de automóviles. Los transportadores de cadena tipo Webb, que se habían utilizado ampliamente en Estados Unidos, hicieron un gran debut en Japón.

A continuación se describe el desarrollo de los sistemas transportadores de Daifuku para líneas de ensamblaje de automóviles, desde los transportadores de cadena tipo Webb, que fueron la fuerza impulsora del crecimiento de la industria automotriz japonesa hasta el Nuevo Flexible Drive System, el modelo principal actual.

Agrande la pantalla para verla.

Sistema transportador de cadena

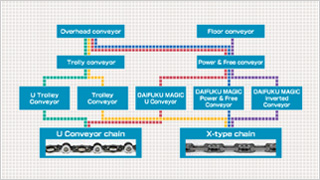

La mayor ventaja de las cadenas utilizadas para los transportadores de cadena tipo Webb es que son extremadamente fuertes, ya que están hechas de acero forjado y tienen una estructura sin remaches, y pueden montarse y desmontarse fácilmente a mano. Hay dos tipos: la Cadena Transportadora U para transporte de cargas ligeras que permite ángulos de inclinación pronunciados y diseños flexibles, y la Cadena tipo JX para transporte de cargas pesadas con una alta resistencia a la rotura. Los sistemas transportadores de cadena de Daifuku se pueden utilizar en instalaciones aéreas y de piso. También están disponibles el modelo trolley y el modelo Daifuku Magic. Se pueden utilizar en diversas condiciones de transporte (Figura 1). Su alta funcionalidad y confiabilidad siguen siendo útiles en las configuraciones actuales. Hemos entregado muchos transportadores de cadena no solo a fabricantes de automóviles sino también a fabricantes de otras industrias.

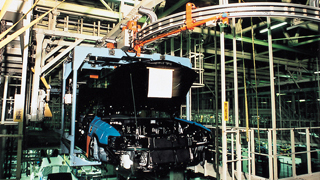

El transportador mágico de Daifuku es un avance de los transportadores tipo carro, que estaban disponibles solo en una configuración de suspensión directa. El transportador mágico Daifuku puede acomodar diseños de transporte complicados, incluso para la acumulación (Foto 1). En 1957, Daifuku entregó su primer transportador mágico Daifuku a Isuzu Motors Limited para la línea de montaje de motores de la planta Tsurumi. Este sistema transportador en particular atrajo la atención como un producto revolucionario que reemplazaría a los transportadores de rodillos convencionales, que se usaban ampliamente en las líneas de ensamblaje en ese momento. A partir de entonces, los pedidos del modelo de transportador aumentaron junto con la rápida expansión de nuevas construcciones de plantas para turismos.

-

Figura 1: Tipos de transportadores de cadena

-

Foto 1: Daifuku Magic Power & Free Roller Conveyor (tipo aéreo)

A principios de la década de 1980, surgió un conflicto comercial entre Japón y EE. UU. Cuando las exportaciones de automóviles de Japón a EE. UU. Alcanzaron 1,8 millones y la participación de mercado de los automóviles japoneses en América del Norte superó el 20 por ciento. Los fabricantes de automóviles japoneses continuaron expandiendo sus operaciones en el extranjero y la producción local. Daifuku entregó varios tipos de sistemas transportadores a muchas plantas, incluida la planta de Honda Motor Company en Ohio y la planta de Nissan Motor Company en Tennessee. Mientras tanto, la automatización de las líneas de producción se convirtió en un asunto urgente debido a la creciente demanda en la producción de automóviles. La implementación de robots industriales alcanzó su punto máximo durante esos años. Sin embargo, surgieron demandas de nuevos sistemas de transporte porque los transportadores de cadena no pudieron ponerse al día con el rápido movimiento de los robots industriales, lo que resultó en una eficiencia de producción insatisfactoria.

En 1983, Daifuku desarrolló el sistema de monorraíl RAMRUN (Foto 2). Ese mismo año, entregamos el primer y segundo RAMRUN a la planta Motomachi de Toyota Motor Corporation y a la planta Higashi-Fuji de Kanto Auto Works Ltd., respectivamente. La mayor ventaja de RAMRUN es que permite la construcción de líneas de producción de automóviles altamente avanzadas con operaciones continuas e intermitentes controladas por computadora. Además del alto rendimiento, que incluye una velocidad máxima de transporte de 120 m/minuto y un rango de transmisión de 1:20, también ofrece las siguientes ventajas.

- Aplicable no solo al trabajo robótico sino también al trabajo manual

- Permite un diseño flexible

- Fácil expansión y contracción de la funcionalidad.

- Silencioso, limpio y con poco polvo.

- Buena apariencia y que contribuye a la creación de entornos de trabajo cómodos.

Daifuku RAMRUN satisfizo precisamente las necesidades de los clientes en ese momento. Se vendió muy bien y se convirtió en uno de los productos más vendidos para Daifuku. Un modelo adicional RAMRUN-LIM, con un motor de inducción lineal instalado, proporcionó un transporte de alta velocidad (400 m / minuto) de cargas ligeras y pequeñas y ayudó a reducir el número de carros en proceso.

-

Foto 2: RAMRUN (tipo de techo)

-

Foto 3: Flexible Drive System (tipo piso)

Flexible Drive System tipo paleta (FDS)

En 1988, Daifuku desarrolló el FDS tipo paleta para reemplazar los transportadores de láminas (Foto 3). El FDS es un transportador de rodillos de uretano que transporta continuamente carrocerías montadas sobre paletas. Los trabajadores pueden subirse al palet para realizar los trabajos de montaje y no tienen que caminar por la línea de montaje, como era necesario con los transportadores de láminas convencionales. El FDS elimina el mareo por movimiento de los trabajadores y tiene la ventaja de permitir la construcción de un ambiente amigable para los trabajadores. El primer FDS se entregó a la planta de Fukaura de Kanto Auto Works Ltd. en 1988.

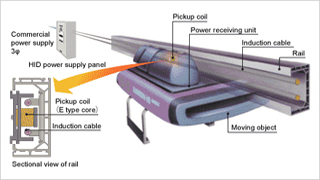

Sistema de suministro de energía sin contacto HID (tecnología de distribución de energía inductiva de alta eficiencia)

En 1993, Daifuku desarrolló el sistema de suministro de energía sin contacto HID junto con la Universidad de Auckland de Nueva Zelanda. El HID se utiliza en RAMRUN (Foto 4) y el FDS tipo paleta, por ejemplo, para suministrar energía eléctrica a las unidades de elevación. Este sistema de suministro de energía sin contacto ha contribuido a la implementación de entornos de trabajo seguros y limpios y ha ayudado a reducir drásticamente los costos de mantenimiento.

La tecnología de suministro de energía de contacto convencional que utiliza trolebuses y colectores tiene inconvenientes, incluido el desgaste de los colectores, el desgaste de los escombros y el polvo y las chispas generadas por la separación de las líneas. HID consta de dos cables de inducción en lugar de las líneas de trole convencionales, una bobina de captación en lugar de colectores y una unidad de recepción de energía (Figura 2). El panel de la fuente de alimentación convierte la energía eléctrica comercial a una frecuencia adecuada para la fuente de alimentación sin contacto y la alimenta a los cables de inducción. Se genera un campo magnético alrededor de los cables de inducción para suministrar energía eléctrica a los objetos en movimiento de manera eficiente.

El HID se instaló por primera vez en el RAMRUN, que se entregó a la planta Iwate de Kanto Auto Works Ltd.. Luego proporcionamos un sistema de transporte similar a General Motors Company. Esta entrega atrajo la atención mundial y muchos clientes de todo el mundo han utilizado el HID. Actualmente, el sistema de suministro de energía sin contacto se usa ampliamente, no sólo en plantas de automóviles, sino también en equipos de manipulación de materiales para plantas de semiconductores y cristal líquido que requieren un ambiente limpio.

-

Foto 4: RAMRUN HID (Tipo de techo)

-

Figura 2: Configuración del sistema HID

Nuevo Flexible Drive System (nuevo FDS)

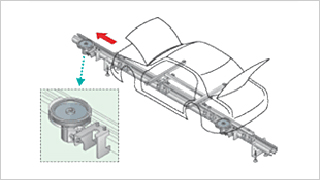

En 1999, Daifuku mejoró la funcionalidad del FDS, que estaba disponible solo en un tipo de paleta, y agregó tipos de techo y piso (Foto 5). Mejoramos la alineación con el nombre de New FDS. Una de las ventajas del nuevo FDS es que los usuarios pueden elegir transmisiones por fricción (Figura 3), cadenas y rodillos. La selección de métodos de conducción no fue posible con un FDS convencional. Por ejemplo, puede eliminar la necesidad de transferir carrocerías de un transportador a otro para las operaciones de secado implementando una transmisión por cadena y una transmisión por fricción para las operaciones de transporte en la misma línea de ensamblaje. También tiene las siguientes ventajas:

- La velocidad de transporte se puede establecer en un rango de 1 a 40 m / minuto (especificación básica)

- Los portadores se construyen simplemente y no tienen su propia fuente de impulsión. Se mantienen fácilmente. El costo-rendimiento también es alto

- Dado que se utiliza una unidad de ahorro de cable para el control de la línea, el período de construcción se acorta

- Solo funcionan las partes necesarias de los rodillos de uretano accionados por fricción. El ahorro de energía es excelente y el nivel de ruido es más de 10 dB menor que el de los transportadores de cadena.

A diferencia de los sistemas convencionales que utilizan un solo modo de conducción, el FDS permite la selección de los métodos de conducción óptimos según sea necesario y la construcción de los sistemas de transporte que mejor se adapten al propósito de la línea de montaje. El FDS se aplica principalmente en líneas de producción de automóviles.

-

Foto 5: Nuevo FDS (tipo de techo)

-

Figura 3: Unidad de fricción del nuevo FDS (tipo de piso)

Conclusión

Después de la Segunda Guerra Mundial, los fabricantes de automóviles japoneses lograron un crecimiento y una expansión asombrosamente rápidos. A fines de la década de 1980, la cantidad de producción anual alcanzó los 11 millones. Desde entonces, los fabricantes de automóviles experimentaron los efectos de la fricción comercial y la apreciación del yen, y han estado expandiendo sus negocios en el extranjero con automóviles producidos en todo el mundo. Mientras tanto, los requisitos del sistema de transporte de los fabricantes de automóviles han cambiado rápida y drásticamente, incluidas las demandas de producción en masa, sistemas automatizados, producción mixta de múltiples modelos, reducción del tiempo de entrega y énfasis en la ecología y la seguridad. Daifuku ha desarrollado equipos de manipulación de materiales para satisfacer una variedad de necesidades.

Recientemente, los fabricantes de automóviles han mostrado una tendencia más fuerte hacia la diversificación de productos. Las líneas de montaje que admiten la producción mixta de modelos múltiples son ahora las más comunes. Además, a medida que el período de desarrollo de un nuevo modelo de automóvil se acorta año tras año, los tiempos de entrega de los equipos de manipulación de materiales también deben acortarse. Para satisfacer esta demanda, Daifuku ha mejorado la eficiencia del diseño y la producción empleando ingeniería digital e implementando la producción en las ubicaciones óptimas en todo el mundo.

Enlaces relacionados

AutomotiveContáctenos

Para consultas sobre productos, comuníquese con nosotros a través de nuestra página Contáctenos.

ContáctenosContáctenos

Para consultas sobre productos, comuníquese con nosotros a través de nuestra página Contáctenos.

Contáctenos