Almacenamiento en frío: por qué debería considerar la automatización

He desarrollado mi carrera en la industria de sistemas automatizados de manipulación de materiales. He diseñado sistemas de manipulación de materiales que son muy manuales hasta aquellos que son muy automatizados. Pero en mi carrera, nada me sorprendió más en términos de economía de la construcción de centros de distribución que las razones para automatizar los edificios de congelación. Me gustaría compartir algunas ideas sobre por qué los congeladores AS/RS son mucho más económicos que los edificios convencionales.

Rentable para construir

Estaba trabajando con una empresa que quería construir un nuevo congelador convencional de 500.000 pies cuadrados (46.451 m2) en el noroeste de Estados Unidos. Como parte del equipo de diseño, les sugerí que consideraran un edificio con soporte de bastidor AS/RS automatizado. “En caso negativo”, dijo el director financiero, “toda esa automatización cuesta demasiado. Nunca podremos justificar el costo de eso”. Me puse a trabajar para hacer una comparación de los costos de construcción de dos edificios, ambos con un número equivalente de posiciones de paletas. En primer lugar, planifiqué la distribución de las estanterías para el edificio convencional, maximizando el espacio cúbico disponible e implementando estanterías drive-in para aumentar la densidad. Utilizando costos paramétricos para la construcción de un edificio convencional, pude calcular el costo presupuestario del edificio del congelador. Los costos incluyeron la losa del piso, las paredes, el techo, los pisos con calefacción de glicol, la electricidad y los costos de los bastidores; Básicamente, el costo de un edificio vacío e iluminado con estantes.

Luego hice lo mismo para un número equivalente de ubicaciones de palés en un almacén de estantes elevados congelados utilizando almacenamiento de doble profundidad y grúas AS/RS. El front-end del sistema incluía un loop lanzadera de pallets, toda la tecnología para la inducción de pallets (verificadores de perfiles, básculas, apiladores/desapiladores de tableros de pallets y desviadores necesarios “hospital de pallets”. El edificio incluía la losa con calentamiento de glicol, los racks, el correas y paneles de pared, las vigas del techo y el techo, y un edificio frontal con un techo libre de 30 pies (9,14 m) para el área de envío y recepción. Al final, el edificio, incluida la automatización, costó 12 millones de dólares menos que el edificio convencional. "Me senté con el director financiero de la empresa y le analicé las suposiciones y los números, y quedó impresionada. ¿Cómo puede ser cierto esto? Es cierto porque la gente olvida que los edificios estándar también cuestan mucho dinero. Cientos de miles de Los metros cuadrados de hormigón, paredes, techo e iluminación cuestan mucho dinero.

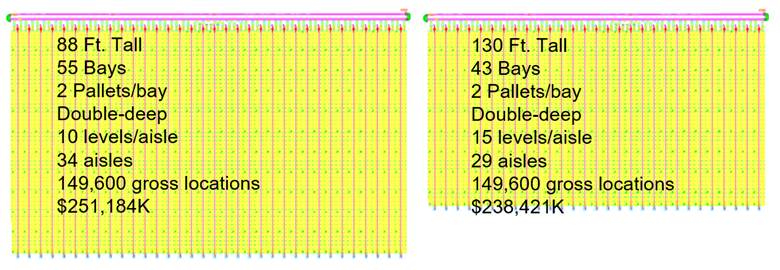

Recientemente, estuve involucrado en otro análisis de varias opciones de construcción AS/RS. Estábamos comparando el costo de construir un edificio AS/RS 88 pies de altura (26,82 m) (grúas menos costosas) versus un edificio de 130 pies (39,62 m) de altura. En igualdad de condiciones, el edificio de 130 pies (39,62 m) fue $12,7 millones menos costoso solo en costos de construcción a pesar de la tecnología de grúa más costosa para ir más alto.

La moraleja de la historia es la siguiente: mucha gente piensa que la automatización cuesta demasiado como para tenerla en cuenta en las operaciones de construcción. ¡Pero no olvide que construir también cuesta dinero! El uso de la tecnología para soportar las paredes y el techo puede generar importantes ahorros en la construcción.

Más térmicamente eficiente

Muchos bares en estos días están sirviendo sus bebidas con estos cubitos de hielo esféricos frescos (juego de palabras) en lugar del clásico estilo de hielo "on the rocks". Pero las esferas tienen el área de superficie por volumen más baja de cualquier objeto tridimensional en el planeta. Si bien parece fresco, la esfera proporciona la menor cantidad de superficie de hielo a la bebida para mantenerla fresca. ¡Dame las rocas! ¡Guarden sus esferas!

Pero cuando se trata de congelar y almacenar cosas y buscar la máxima eficiencia térmica, quieres una esfera. Térmicamente, las esferas son muy eficientes porque minimizan el área superficial. Por lo tanto, cuanto más acerquemos la forma de un edificio a una esfera, más térmicamente eficiente será el edificio. Si bien es cierto que todavía no he visto un almacén congelado esférico, una forma cúbica se aproxima más a una esfera que un edificio de 500 000 pies cuadrados (46 451 m2), plano y 30 pies (9,14 m) de espacio libre.

Y no nos olvidemos de la carga solar en el techo. Sin entrar en tecnicismos, piénsalo: ¿qué duraría más tiempo sentado al sol, un trozo de hielo extendido de 5 mm de espesor o un cubito de hielo del mismo volumen? Claramente, el cubo de hielo. Lo mismo ocurre con los edificios. Reducir la carga solar sobre el edificio minimizando el tamaño del techo paga grandes dividendos.

La moraleja de la historia aquí es que cuando se trata de almacenamiento congelado, desea que su edificio se aproxime a una esfera tanto como sea posible para conservar la eficiencia térmica. Diseñar un edificio de esta manera dará el regalo que sigue dando; costos de energía más bajos mientras opere el edificio.

El trabajo no quiere trabajar en el frío

Por último, ¿quién quiere ir a trabajar todos los días y trabajar en condiciones inferiores a 32 grados F (0 grados C)? En el mercado laboral posterior a la COVID, es bastante difícil encontrar mano de obra para la operación de un centro de distribución a temperatura ambiente. Si a eso se le suma la estrechez del mercado laboral y las gélidas temperaturas, la oferta de mano de obra disponible se reduce considerablemente. Uno de los beneficios de mudarse a un edificio de almacenamiento automatizado es la evidente reducción de la mano de obra necesaria para trabajar en condiciones de congelación. Las cifras mencionadas en el análisis de los primeros párrafos de este artículo solo abordan los costos de construcción, no la reducción de mano de obra que viene como ventaja. La automatización realiza los movimientos de entrada y salida del almacenamiento, no las personas en las carretillas elevadoras. Las únicas personas necesarias están en los departamentos de envío, mantenimiento y recepción del edificio, que generalmente se pueden mantener a una temperatura superior a los 41 grados F (5 grados C). La moraleja de esta historia es que los edificios de almacenamiento automatizados de gran altura tienen ventajas laborales, tanto en términos de reducción de personal como de mejores condiciones laborales.

Los congeladores AS/RS son mucho más económicos que los edificios convencionales. Cuestan menos de construir, cuestan menos de operar debido a su eficiencia térmica y requieren menos mano de obra y mejores condiciones laborales. Si está buscando un nuevo edificio de congeladores, no asuma que le costará demasiado siquiera considerarlo. Quizás te sorprenda lo que verás.

cory flamencos

Vicepresidente sénior de ventas y marketing, Daifuku Intralogistics America Corporation

Cory Flemings se graduó de la Academia Militar de los Estados Unidos en West Point, donde obtuvo un título en Matemáticas Aplicadas y Modelado Matemático. Cory recibió la prestigiosa Beca Olmsted, donde completó dos años como estudiante de posgrado invitado en Relaciones Internacionales y Economía en la Hochschule St. Gallen en Suiza. Cory asumió el cargo de Vicepresidente de Ventas y Marketing en la firma austriaca Knapp Logistics & Automation en 2001 y en 2004 pasó a ser Gerente Ejecutivo de Ventas en la firma alemana Schaefer Systems International. Fue cofundador de ABCO Automation en 2011, ABCO Automation de México en 2012 y ABCO Automation de Arabia Saudita en 2013. Durante los últimos 20 años, el Sr. Flemings ha encabezado con éxito los esfuerzos de ventas en ventas de sistemas automatizados que incluyen ASRS, minicargas, carruseles, sistemas de selección, transportadores AGV y sistemas de clasificación, culminando en varios esfuerzos de ventas valorados en $75 millones. Se desempeñó como Director de Ventas Globales de la División Automated Guided Vehicle de JBT Corporation y ahora es el Vicepresidente Senior de Ventas y Marketing de Daifuku Intralogistics America.

Acerca de Daifuku Intralogistics America

Daifuku Intralogistics America Corporation, una subsidiaria de propiedad total de Daifuku North America, es un proveedor líder de sistemas inteligentes de manipulación de materiales. Con más de 200 ingenieros internos, diseñamos, fabricamos, integramos e instalamos un espectro completo de soluciones intralogísticas, ofreciendo equipos de la marca Daifuku y de terceros para satisfacer las necesidades de los clientes. Estos incluyen sistemas de clasificación y transportadores de última generación, equipos de cumplimiento de pedidos controlados por voz y luz, controles PLC y robótica, y entrepisos y estructuras, respaldados por un servicio y soporte críticos las 24 horas.

Obtenga más información sobre Daifuku Intralogistics America