F-LINE Co., Ltd.

Pembentukan pusat distribusi bersama otomatis untuk enam perusahaan di Jepang memberikan distribusi makanan yang optimal.

Pada Mei 2019, F-LINE mulai beroperasi di Pusat Distribusi Fukuoka di Fukuoka, Jepang. Pusat, yang menangani distribusi dan pengiriman produk dari enam produsen makanan, sangat otomatis oleh Daifuku untuk membantu perusahaan membangun rantai pasokan makanan yang berkelanjutan dan mengurangi beban kerja di tempat. Sebagai hasil dari upaya untuk mengotomatisasi dan dengan menyatukan pengetahuan yang dikumpulkan oleh masing-masing perusahaan yang terlibat, F-LINE telah mengukuhkan situs tersebut sebagai contoh utama dari distribusi makanan yang optimal.

F-LINE menghubungi Daifuku untuk membantunya mengotomatisasi prosesnya guna mengurangi beban kerja. Selama fase perencanaan, perusahaan menganalisis SKU dan operasinya yang mengalami kemacetan, dan menggunakan informasi tersebut untuk memilih solusi penanganan material yang tepat.

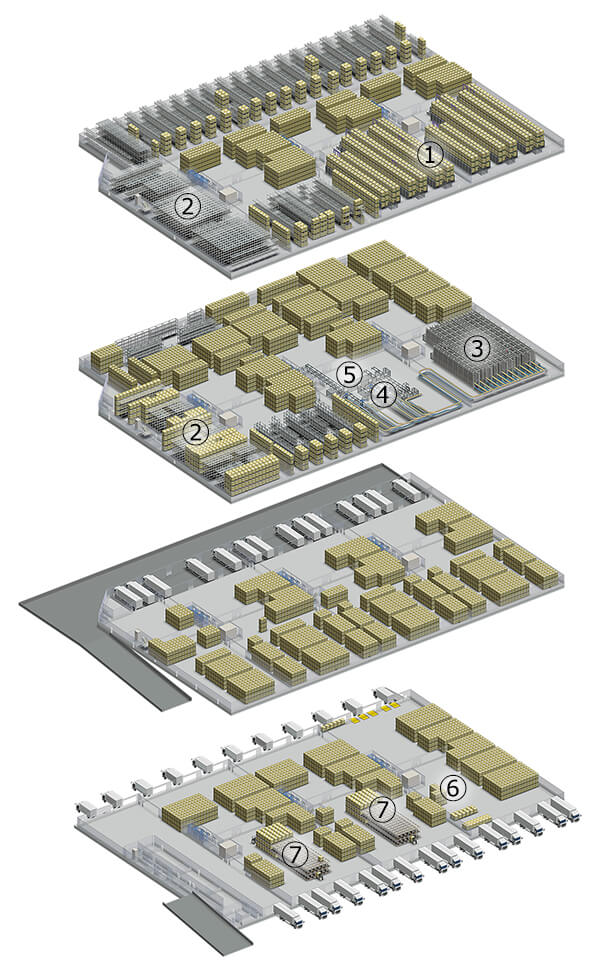

- ①Unit beban AS/RS (frekuensi tinggi, barang dengan lot sedang): 6 derek

- ②Rak Seluler (item berfrekuensi rendah)

- ③Mini memuat AS/RS (frekuensi tinggi, barang dengan lot kecil): 11 derek

- ④Robot paletisasi / depalletizing: 4

- ⑤Menyortir Kendaraan Transfer: 2

- ⑥Kendaraan berpemandu otomatis: 3

- ⑦Shuttle Rack L (frekuensi tinggi, barang dalam jumlah besar): 2 sistem

Robot multifungsi

Salah satu tujuan utama penghematan tenaga kerja adalah mengotomatisasi pengambilan barang-barang yang bergerak cepat dalam jumlah kecil, yang merupakan salah satu tugas utama di fasilitas tersebut. Untuk mengatasi tantangan ini, perusahaan memasang robot multifungsi yang berfungsi sebagai pembuat palet dan depalletizer dan menghubungkannya dengan mini load AS/RS.

Ketika palet tiba, robot menurunkan peti dari palet ke konveyor. Peti-peti tersebut kemudian disimpan sementara di mini load AS/RS, yang terdiri dari 11 crane penumpuk dan 20.000 lokasi penyimpanan. Selama proses pengiriman, simulator pemuatan campuran menghitung pola pembuatan palet yang optimal untuk setiap pesanan, berdasarkan load profile seperti menempatkan peti berat di bagian bawah dan produk rapuh di bagian atas. Kasing tersebut kemudian diambil dari AS/RS dan diumpankan ke robot berdasarkan urutan penumpukan. Robot menumpuk peti di atas palet berdasarkan tujuan pengiriman.

Robot dilengkapi dengan sistem pengenalan gambar dan tangan robot dengan bantalan isap. Saat kasing mendekat, kamera mengidentifikasinya dan robot kemudian menghitung intensitas dan bentuk kasing, dan menyesuaikan sudut tangan dan posisi bantalan isap yang sesuai. Saat mengambil kasing, ia secara otomatis mengontrol setiap bantalan isap untuk memastikan cengkeraman yang optimal. Selanjutnya, ia mengontrol kecepatan gerakannya sesuai dengan berat item yang diambilnya.

Barang-barang yang bergerak cepat dan berukuran sedang disimpan di unit load AS/RS yang dilengkapi dengan jendela pengambilan kasus di tingkat pertama. Selama operasi pengambilan, operator mengambil peti dari jendela pengambilan berdasarkan instruksi yang diberikan oleh tablet PC yang dipasang pada truk pengambilan pesanan.

Karena semua jendela pengambilan terletak di tingkat pertama, operator dapat melakukan pekerjaan mereka tanpa harus mengangkat truk mereka secara mekanis untuk mengambil barang yang terletak di tingkat yang lebih tinggi, membuat operasi pengambilan lebih lancar dan lebih efisien.

Shuttle Rack L, sistem penyimpanan dengan kepadatan tinggi yang menggunakan kendaraan antar-jemput untuk memindahkan palet, dipilih untuk menangani barang-barang yang bergerak cepat dan dalam jumlah besar dengan sistem masuk pertama, keluar pertama. Selain itu, tiga kendaraan berpemandu otomatis mengangkut palet antara area penanganan beban dan pengangkat.

Selain peralatan otomasi distribusi yang telah disebutkan, F-LINE juga memperkenalkan Camion Custom, mesin cuci kendaraan besar Daifuku, di tempat parkir fasilitas tersebut. Mencuci truk besar dengan tangan biasanya memakan waktu sekitar 1 jam 30 menit, sedangkan Camion Custom dapat melakukannya hanya dalam 4 menit. F-LINE mengambil keputusan ini tidak hanya untuk mengurangi beban kerja para pengemudinya, namun juga untuk membantu menjaga citra bersih sebagai perusahaan logistik makanan.

komentar pelanggan

Otomatisasi penanganan material memberikan manfaat penghematan tenaga kerja yang signifikan

Dengan memperkenalkan sistem penanganan material otomatis, pekerjaan di tempat, yang sebelumnya membutuhkan 100 personel jika dilakukan secara manual, dapat diselesaikan hanya dengan 80 orang. Jika kami dapat menurunkannya menjadi sekitar 70, kami akan memiliki lebih banyak kelonggaran dengan penjadwalan kerja kami. Kami akan terus melihat bagaimana kami dapat lebih meningkatkan lingkungan kerja kami, meningkatkan efisiensi dan menerapkan solusi penghematan tenaga kerja melalui sistem penanganan material.

Tautan terkait (produk khas)

Automated Storage & Retrieval System Miniload (Miniload AS/RS)Automated Storage & Retrieval System Unitload (Unitload AS/RS)

Sistem Antar-Jemput Pallet "Shuttle Rack L "

Hubungi kami

Untuk pertanyaan produk, silakan menghubungi kami melalui halaman Hubungi Kami.

Hubungi kamiHubungi kami

Untuk pertanyaan produk, silakan menghubungi kami melalui halaman Hubungi Kami.

Hubungi kami