ยกระดับการดำเนินงานการผลิตของคุณไปอีกขั้น – บัฟเฟอร์อัตโนมัติ

Edward Ray รองประธานฝ่ายขาย (เกษียณอายุแล้ว) ของแผนก Intralogistics ของ Daifuku อธิบายถึงข้อมูลเชิงลึกเกี่ยวกับประโยชน์ของการรวมระบบจัดเก็บและดึงข้อมูลอัตโนมัติเข้าไว้ในกระบวนการผลิตของผู้ผลิต

ผู้ผลิตส่วนใหญ่ก้าวทันเทคโนโลยีการผลิตที่จะช่วยให้กระบวนการผลิตของตนคล่องตัวขึ้น การตรวจสอบเครื่องผสมหรือทำอาหารรุ่นใหม่ล่าสุดหากคุณอยู่ในธุรกิจอาหาร หรือเครื่องขึ้นรูปหรือประกอบหุ่นยนต์รุ่นใหม่ล่าสุดหากคุณอยู่ในกระบวนการผลิตเครื่องจักร หรือเครื่องจัดวางอุปกรณ์รุ่นใหม่ล่าสุดหากคุณอยู่ในธุรกิจอิเล็กทรอนิกส์เป็นเพียงส่วนหนึ่งของธุรกิจของคุณตลอดไป - การต่อสู้ในปัจจุบันเพื่อก้าวนำหน้าคู่แข่ง

อย่างไรก็ตาม บางครั้ง ชิ้นส่วนที่ไม่ใช่การผลิตของโรงงานอาจส่งผลกระทบต่อผลผลิตโดยรวมของโรงงานมากกว่ากระบวนการผลิต นี่คือจุดที่การพิจารณาระบบอัตโนมัติของกระบวนการอินทราโลจิสติกส์ (การจัดหาวัสดุที่เหมาะสม ไปยังสถานที่ที่เหมาะสม ในเวลาที่เหมาะสมในโรงงาน) อาจมีความสำคัญ

ไม่ว่าคุณกำลังทำการผลิตประเภทใด การทำให้พื้นที่สำคัญโดยอัตโนมัติภายในกระบวนการอินทราโลจิสติกส์สามารถปรับปรุงผลกำไรของคุณได้อย่างมาก

บัฟเฟอร์สินค้าสำเร็จรูปอัตโนมัติ

ฉันจะเริ่มต้นด้วย "การจัดส่ง" เพราะเป็นที่ที่ผู้ผลิตส่วนใหญ่เริ่มต้นระบบอัตโนมัติของกระบวนการอินทราโลจิสติกส์ของตน ระบบอัตโนมัติอินทราโลจิสติกส์ที่พบบ่อยที่สุดในโรงงานคือบัฟเฟอร์การขนส่งสินค้าสำเร็จรูป (FG) บัฟเฟอร์ FG บรรลุผลสำเร็จสองประการ: ประการแรก ช่วยให้โรงงานสามารถดำเนินการต่อไปตามจังหวะของตนเอง และในช่วงเวลาที่ดีที่สุดสำหรับการผลิตโดยไม่ต้องพึ่งบุคลากร เนื่องจาก AS/RS สามารถนำผลิตภัณฑ์จากปลายสายการผลิตมาวางได้อย่างต่อเนื่อง ห่างจากชั้นวาง จึงช่วยป้องกันไม่ให้สายการผลิตถูกเสียบปลั๊ก ประการที่สอง ช่วยให้โรงงานมุ่งเน้นไปที่การผลิตในปริมาณที่มีประสิทธิภาพสูงสุด และปฏิบัติตามคำสั่งซื้อในปริมาณที่มีแนวโน้มว่าจะสุ่มมากกว่าและมักจะเป็นผลิตภัณฑ์แบบผสม

ตัวอย่างที่เข้าใจง่ายของกรณีนี้คือผู้ผลิตเครื่องดื่มที่ผลิตตลอด 24 ชั่วโมง (สามกะ) และโดยปกติจะเป็นล็อตขนาดใหญ่ ระบบจัดเก็บและเรียกคืนสินค้าอัตโนมัติ (AS/RS) จะนำพาเลทที่มาจากสายการผลิตออกโดยอัตโนมัติโดยไม่ต้องอาศัยคน ในทางกลับกัน การจัดส่งอาจถูกจำกัดกรอบเวลาไว้ที่ 8 ชั่วโมงต่อวัน โดยรถบรรทุกจะเต็มไปด้วยคำสั่งซื้อที่ประกอบด้วยผลิตภัณฑ์ต่างๆ จำนวนไม่มาก ซึ่งบางส่วนอาจผลิตวันก่อนหรืออื่นๆ 10 วันก่อน AS/RS สินค้าสำเร็จรูปสามารถจัดเก็บผลิตภัณฑ์ล่วงหน้าและนำออกมาตามเวลาที่กำหนดเพื่อดำเนินการตามคำสั่งซื้อ

บัฟเฟอร์การจัดหาวัตถุดิบและบรรจุภัณฑ์

ส่วนที่สองที่มักจะเป็นระบบอัตโนมัติหลังจากสินค้าสำเร็จรูปคือการจัดหาวัตถุดิบ (RM) ในตัวอย่างนี้ ผมเปรียบการจัดหาวัสดุบรรจุภัณฑ์ (PM) กับการจัดหาวัตถุดิบ เพราะแม้ว่ามันอาจเกิดขึ้นที่ปลายสาย แต่โดยพื้นฐานแล้วมันเหมือนกัน—สินค้าสำเร็จรูปจริงจะไม่ถูกผลิตจนกว่าจะอยู่ในบรรจุภัณฑ์ที่จะอยู่ ในการจัดส่ง.

ในกรณีนี้ ผู้ขายอาจจัดส่งวัตถุดิบเมื่อมาถึงในวันที่กำหนด และระบบจัดเก็บและดึงข้อมูลอัตโนมัติจะบัฟเฟอร์วัสดุทั้งหมดจนกว่าจะจำเป็น AS/RS สามารถดึงวัสดุที่เหมาะสมออกมาในเวลาที่เหมาะสม ช่วยให้กระบวนการทั้งหมดได้รับการป้อนตามเวลาที่เหมาะสม ช่วยขจัดความยุ่งเหยิงของสินค้าคงคลังบนพื้นการผลิต ในขณะเดียวกันก็ทำให้แน่ใจว่าไม่มีกระบวนการใดขาดวัสดุที่ต้องการ .

บัฟเฟอร์งานระหว่างทำ (WIP)

อีกวิธีหนึ่งที่ระบบอัตโนมัติอาจถูกนำมาใช้ในโรงงานคืองานระหว่างทำ (WIP) ในขณะที่บัฟเฟอร์ WIP มักมีขนาดเล็กกว่าระบบที่คล้ายกันสำหรับสินค้าสำเร็จรูปหรือแม้แต่วัตถุดิบ/วัสดุบรรจุภัณฑ์ แต่การใช้งานอาจซับซ้อนกว่ามาก บัฟเฟอร์ WIP มีประโยชน์ในสถานการณ์ต่อไปนี้:

1. กระบวนการต่อเนื่องที่มีระยะเวลาดำเนินการต่างกัน เป็นไปได้เช่นกันว่าเวลาดำเนินการอาจไม่สอดคล้องกันทั้งหมด และเฉพาะเมื่อมีเหตุการณ์บางอย่างเกิดขึ้นเท่านั้นที่กระบวนการต่อไปจะเริ่มได้

ตัวอย่าง: ต้องตัดเฉือนชิ้นส่วนทีละชิ้น แต่จากนั้นนำมารวมกันเป็นสิบชิ้นเพื่อให้สามารถนำเข้าเตาอบอบความร้อนได้

2. กระบวนการปลายน้ำเกิดขึ้นในเวลาที่แตกต่างจากกระบวนการต้นน้ำ

ตัวอย่าง: เซรามิกถูกผลิตขึ้นตลอดทั้งวัน แต่การเผาในเตาเผาจะเกิดขึ้นเฉพาะในตอนกลางคืนเมื่อกระแสไฟฟ้าที่ใช้สำหรับเตาเผามีราคาถูกลง

3. ต้องจัดลำดับรายการต้นน้ำก่อนที่จะป้อนกระบวนการปลายน้ำ

ตัวอย่าง: กำลังป้อนประตูรถที่ทาสีเข้ากับตัวถังที่ทาสีเพื่อประกอบ แต่พบข้อบกพร่องที่ประตูสีเหลือง สามารถนำวัตถุสีเหลืองออกจากบรรทัดชั่วคราวและจัดลำดับกลับเข้าไปในบรรทัดใหม่ได้เมื่อปัญหาด้านคุณภาพได้รับการแก้ไขแล้ว

4. โปรเซสสองโปรเซสขึ้นไปที่มีเวลาโปรเซสที่ไม่ซิงค์กันจะต้องป้อนเข้าสู่โปรเซสที่ตามมา

ตัวอย่าง : ต้องใช้ฐาน 1 ส่วนและด้านข้าง 4 ส่วนในการสร้างกล่องเหล็ก เวลาที่ใช้ในการสร้างฐานจะนานขึ้นเนื่องจากมีการเชื่อมเท้า ฯลฯ มากกว่า แต่ก็ยังไม่ยาวกว่าด้านหนึ่งถึงสี่เท่า สามารถเก็บฐานไว้ข้ามคืนแล้วป้อนอัตราส่วนหนึ่งต่อสี่ด้วยแผงด้านข้างตามเวลาที่กำหนดไปยังเครื่องประกอบ

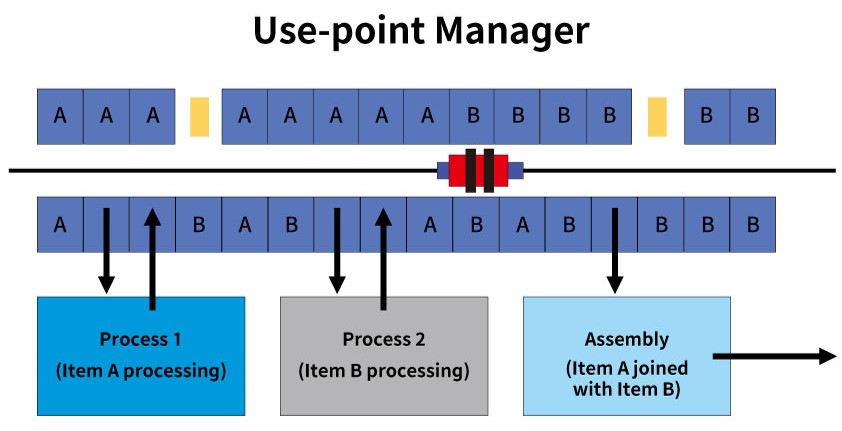

(1) กระบวนการมีเวลา "ชั้นเชิง" ไม่เท่ากัน (2) กระบวนการใดกระบวนการหนึ่งไม่มีกำหนดตายตัว (3) กระบวนการปลายน้ำเกิดขึ้นในช่วงเวลาที่แตกต่างจากกระบวนการต้นน้ำ (4) รายการต้องจัดลำดับใหม่ และ (5) สองกระบวนการที่ไม่ซิงค์ต้องป้อนกระบวนการที่สาม

ดูภาพที่ขยายใหญ่ขึ้น

กระบวนการที่ 1 เป็นเซลล์ทางซ้ายสุดที่ทำบางอย่างกับส่วน A กระบวนการที่ 2 เป็นเซลล์ที่ทำบางอย่างกับส่วน B จากนั้นชิ้นส่วนที่ผ่านการประมวลผลทั้งสองจะถูกนำออกมายังพื้นที่ประกอบและรวมเข้าด้วยกันเป็นผลิตภัณฑ์สำเร็จรูป AS/RS ใช้เพื่อจัดหาการจ่ายแบบทันเวลาให้กับทุกกระบวนการ ทำให้สามารถบัฟเฟอร์ระหว่างกระบวนการได้เช่นกัน

บทสรุป

ในตัวอย่างทั้งหมดของวิธีการใช้บัฟเฟอร์อัตโนมัติเชิงกลยุทธ์ (บัฟเฟอร์สินค้าสำเร็จรูป บัฟเฟอร์วัตถุดิบ/บรรจุภัณฑ์ งานระหว่างทำ และตัวจัดการจุดใช้งาน) ระบบจัดเก็บและเรียกค้นอัตโนมัติจะเป็นศูนย์กลางและช่วยให้โรงงาน เพื่อจัดการกับวัสดุที่เข้าสู่กระบวนการอย่างมีประสิทธิภาพที่สุดเท่าที่จะเป็นไปได้และปลอดภัยและทันท่วงที

AS/RS นำรายการที่เหมาะสมในเวลาที่เหมาะสมในปริมาณที่เหมาะสมไปยังสถานที่ที่เหมาะสม หากต้องการอ่านเพิ่มเติมเกี่ยวกับวิธีการใช้ AS/RS เป็นโซลูชันบัฟเฟอร์โปรดไปที่หน้าการจัดการการทำงานของเราในเว็บไซต์ Daifuku

เอ็ดเวิร์ด เรย์

ผู้จัดการทั่วไป (เกษียณอายุ)

ฝ่ายขาย Intralogistics

Daifuku Co., Ltd.