Tingkatkan Operasi Manufaktur Anda ke Tingkat Baru – Penyangga Otomatis

Sebagian besar pabrikan mengikuti perkembangan teknologi manufaktur yang akan membantu mereka merampingkan proses manufaktur mereka. Memeriksa mesin pencampur atau memasak terbaru jika Anda berkecimpung dalam bisnis makanan, atau mesin pembentuk terbaru atau rakitan robot jika Anda berkecimpung dalam pembuatan mesin, atau mesin penempatan perangkat terbaru jika Anda berkecimpung dalam elektronik hanyalah bagian dari bisnis Anda dan seterusnya. -Perjuangan saat ini untuk tetap berada di depan para pesaing.

Namun, kadang-kadang, bagian non-manufaktur pabrik dapat memiliki dampak yang lebih besar pada produktivitas pabrik secara keseluruhan daripada proses manufaktur. Di sinilah mempertimbangkan otomatisasi proses intralogistik (mendapatkan bahan yang tepat, ke tempat yang tepat, pada waktu yang tepat di pabrik) dapat menjadi signifikan.

Apa pun jenis produksi yang Anda lakukan, mengotomatiskan area utama dalam proses intralogistik Anda dapat meningkatkan keuntungan Anda secara signifikan.

Penyangga Barang Jadi Otomatis

Saya akan mulai dengan “pengiriman” karena di sinilah sebagian besar produsen memulai otomatisasi proses intralogistik mereka. Sejauh ini otomatisasi intralogistik yang paling umum di pabrik adalah buffer pengiriman barang jadi (FG). Buffer FG mencapai dua hal: Pertama, memungkinkan pabrik untuk terus beroperasi dengan kecepatannya sendiri dan selama jam-jam terbaik untuk manufaktur tanpa ketergantungan pada manusia karena AS/RS dapat terus mengambil produk dari lini akhir dan menempatkannya di pabrik. jauh di dalam rak, sehingga menjaga jalur produksi agar tidak tersumbat. Kedua, hal ini memungkinkan pabrik untuk fokus pada produksi dengan volume yang paling efisien dan memenuhi pesanan dalam jumlah yang mungkin jauh lebih acak dan biasanya merupakan produk campuran.

Contoh yang mudah dipahami adalah produsen minuman yang memproduksi 24 jam sehari (tiga shift), dan biasanya dalam ukuran lot yang besar. Sistem penyimpanan dan pengambilan otomatis (AS/RS) akan secara otomatis menyingkirkan palet yang berasal dari jalur produksi tanpa keterlibatan manusia. Pengiriman di sisi lain mungkin dibatasi pada jangka waktu 8 jam sehari, dengan truk dipenuhi dengan pesanan yang terdiri dari sejumlah kecil kotak berbagai produk, beberapa di antaranya mungkin telah diproduksi sehari sebelumnya atau yang lain 10 hari sebelumnya. AS/RS barang jadi dapat menyimpan produk terlebih dahulu dan mengeluarkannya pada waktu yang diperlukan untuk memenuhi pesanan.

Penyangga Pasokan Bahan Baku & Bahan Kemasan

Area kedua yang biasanya diotomatisasi setelah barang jadi adalah pasokan bahan baku (RM). Dalam contoh ini saya menyamakan pasokan bahan pengemas (PM) dengan pasokan bahan mentah karena meskipun hal itu mungkin terjadi menjelang akhir lini, pada dasarnya keduanya sama—barang jadi yang sebenarnya tidak diproduksi sampai berada di dalam kemasan yang akan disimpannya. dalam untuk dikirim.

Dalam hal ini, bahan mentah dapat dikirim oleh vendor saat bahan tersebut tiba pada hari tertentu, dan sistem penyimpanan dan pengambilan otomatis akan menyangga seluruh bahan hingga dibutuhkan. AS/RS dapat mengeluarkan material yang tepat pada waktu yang tepat, memungkinkan semua proses dilakukan tepat pada waktunya, menghilangkan segala kekacauan inventaris di lantai produksi sekaligus memastikan tidak ada proses yang kekurangan material yang dibutuhkan. .

Bekerja dalam Proses (WIP) Buffer

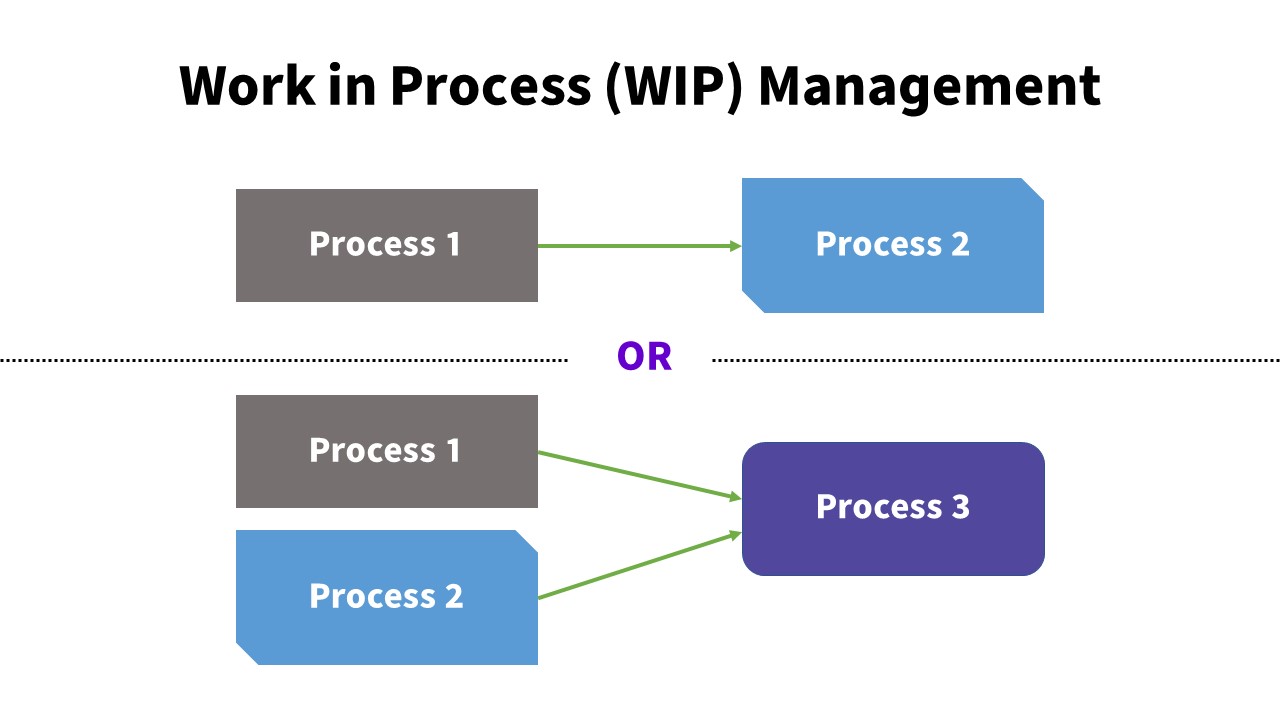

Cara lain agar otomasi dapat digunakan di pabrik adalah untuk pekerjaan dalam proses (WIP). Meskipun penyangga WIP seringkali lebih kecil daripada sistem serupa untuk barang jadi atau bahkan bahan mentah/bahan pengemas, penggunaannya bisa jauh lebih kompleks. Buffer WIP berguna dalam situasi berikut:

Proses berurutan yang memiliki waktu proses berbeda. Mungkin juga waktu proses mungkin tidak sepenuhnya konsisten, dan hanya ketika peristiwa tertentu terjadi proses berikutnya dapat dimulai.

Contoh: Bagian-bagian harus dikerjakan satu per satu, tetapi kemudian disatukan dalam sepuluh lot sehingga dapat dimasukkan ke dalam oven pengolah panas.

Proses hilir terjadi pada waktu yang berbeda dari proses hulu.

Contoh: Keramik dibuat sepanjang hari tetapi pembakaran di kiln hanya dilakukan pada malam hari ketika listrik untuk menjalankan kiln lebih murah.

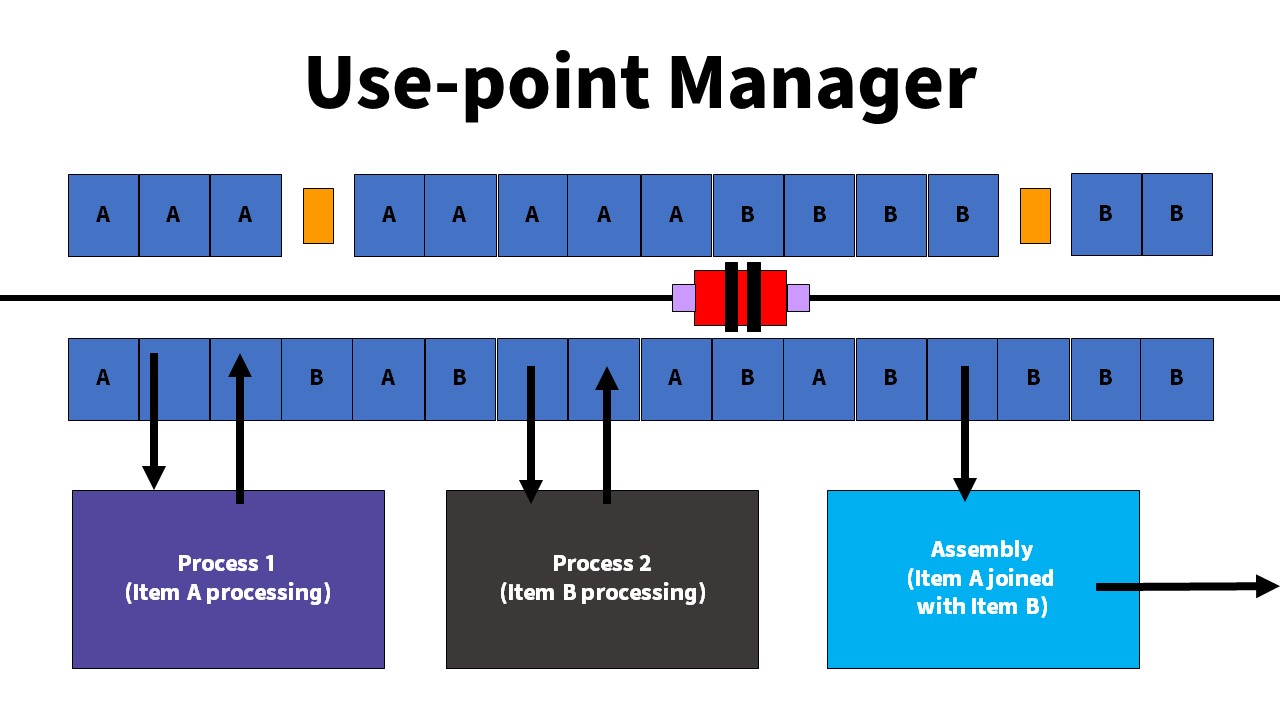

Item hulu perlu diurutkan sebelum memberi makan proses hilir.

Contoh: Pintu mobil yang dicat diumpankan ke garis bodi yang dicat untuk perakitan, tetapi ditemukan cacat pada pintu kuning. Badan kuning dapat dikeluarkan sementara dari garis dan diurutkan ulang kembali ke garis saat masalah kualitas teratasi.

Dua atau lebih proses dengan waktu proses tidak sinkron mereka sendiri harus masuk ke proses berikutnya.

Contoh: Dibutuhkan satu alas dan empat bagian samping untuk membuat kotak baja. Waktu yang dibutuhkan untuk membangun alas lebih lama karena memiliki lebih banyak pengelasan kaki, dll., Tapi tetap tidak empat kali lebih lama dari sisi. Basis dapat disimpan semalaman dan kemudian diberi rasio satu banding empat dengan panel samping secara tepat waktu ke mesin perakitan.

Dalam hal ini, bahan mentah dapat dikirim oleh vendor saat bahan tersebut tiba pada hari tertentu, dan sistem penyimpanan dan pengambilan otomatis akan menyangga seluruh bahan hingga dibutuhkan. AS/RS dapat mengeluarkan material yang tepat pada waktu yang tepat, memungkinkan semua proses dilakukan tepat pada waktunya, menghilangkan segala kekacauan inventaris di lantai produksi sekaligus memastikan tidak ada proses yang kekurangan material yang dibutuhkan. .

Kesimpulan

Dalam semua contoh bagaimana penyangga otomatis strategis (penyangga barang jadi, penyangga bahan mentah/bahan pengemas, barang dalam proses, dan manajer titik penggunaan) digunakan, sistem penyimpanan dan pengambilan otomatis berada di pusat dan memungkinkan sebuah pabrik untuk menangani bahan yang masuk ke prosesnya seefisien mungkin dan dengan cara yang aman dan tepat waktu.

AS/RS membawa barang yang tepat, pada waktu yang tepat, dalam jumlah yang tepat ke tempat yang tepat. Untuk membaca lebih lanjut tentang bagaimana AS/RS dapat digunakan sebagai solusi penyangga, kunjungi halaman Penanganan Barang Dalam Proses di situs web Daifuku. Atau, hubungi kami melalui halaman Hubungi Kami.

Edward Ray

Manajer Umum, Divisi Intralogistics di Daifuku

Edward Ray memiliki pengalaman lebih dari 30 tahun dalam industri penanganan material otomatis, yang sebagian besar dihabiskannya dalam pengembangan bisnis internasional. Ia berkantor pusat di Tokyo dan saat ini menjabat sebagai General Manager Penjualan untuk Divisi Intralogistics Daifuku Co., Ltd. Edward juga merupakan anggota dewan direksi perusahaan Daifuku Group, Vega Conveyors di India dan Daifuku Oceania.