DAIFUKU-Lösungen ermöglichen eine flexible Fertigung: Neues automatisches Türmontagesystem

Isuzu Motors Limited (im Folgenden Isuzu) verfügt über den höchsten Anteil an Nutzfahrzeugen in Japan. Mit Ausnahme der Motoren, die im Tochigi-Werk von Isuzu hergestellt werden, werden die meisten Produktionsprozesse, einschließlich Fertigung und Montage, im Fujisawa-Werk in Kanagawa durchgeführt. Seit der Inbetriebnahme des Fujisawa-Werks im Jahr 1962 hat Isuzu seine Ausrüstung regelmäßig aktualisiert, um sie an die Zeit anzupassen. Im Sommer 2022 war es an der Zeit, das automatische Türmontagesystem zu aktualisieren. Yusuke Ueki von Isuzu von der Cab Assembly Group in der Fahrzeugtechnikabteilung (links im Foto) und Projektleiter Yusuke Hayashi von der Daifuku Automotive Division (rechts im Foto) informierten uns darüber, was sich mit der Einführung dieses neuen Systems geändert hat.

Welche Prozesse werden im Fujisawa-Werk durchgeführt?

Ueki: Das Werk montiert unsere leichten, mittelschweren und schweren Lkw und ist außerdem mit einer Forschungseinrichtung ausgestattet. Bei einer Grundstücksfläche von etwa 820.000 m² dauert der Fußweg von einem Ende zum anderen etwa 20 Minuten. Der Standort verfügt über vier Werksgebäude: Werk 1 übernimmt das Pressen, Schweißen und Lackieren, Werk 2 übernimmt den Kabinenausbau und die Fahrzeugmontage und Werk 3 und Werk 4 fertigen Achse, Getriebe und andere Teile des Antriebsstrangs.

Welche Arbeiten sind mit der Ausstattung von Werk 2 verbunden?

Ueki: Zur Ausstattung gehört die Montage von Teilen an der Kabine, etwa der Frontscheibe, den Sitzen und der Instrumententafel, sowie die Montage der Türen. Werk 1 führt die Metallarbeiten zur Herstellung der Kabine und der Türrahmen sowie die Lackierung durch, die bei montierten Türen erfolgt. Nachdem die Lackierung abgeschlossen ist, wird die Kabine in das Werk 2 überführt. Allerdings ist es schwierig, die Ausstattung sowohl innerhalb als auch außerhalb der Kabine durchzuführen, während die Türen montiert sind. Deshalb werden im Werk 2 die Türen aus der Kabine am Eingang zur Ausrüstungslinie entfernt. Die Kabine und die Türen werden auf separaten Linien platziert, wo sie jeweils ausgestattet werden. Nach der Fertigstellung werden die Linien zusammengeführt und die Türen wieder an der Kabine montiert. Hier wurde das System zur automatischen Montage der Türen aktualisiert.

Warum haben Sie sich an Daifuku gewandt, um Ihr System zu aktualisieren?

Ueki: Während sich die Kabine entlang einer Linie im 1. Stock bewegt, werden die entfernten Türen angehoben und auf einer Unterlinie im Zwischengeschoss angebracht. Bei dieser Türunterlinie handelt es sich ebenfalls um ein Daifuku-System, und seit seiner Einführung sind etwa 30 Jahre vergangen. Ich finde die Qualität, die so vielen Betriebsjahren standhält, erstaunlich. Da die Systeme von Daifuku auch in andere Produktlinien integriert sind und Isuzu in regelmäßigem Kontakt mit dem Unternehmen steht, haben wir beschlossen, uns auch über die Aktualisierung des automatischen Türmontagesystems beraten zu lassen.

Wir sind bestrebt, die Produktivität zu verbessern und flexiblen Support für neue Fahrzeugmodelle bereitzustellen

Warum dachten Sie, es sei an der Zeit, das System zu aktualisieren?

Ueki: Es gab zwei Gründe. Der erste war der Wunsch, die Geräteleistung zu steigern und die Produktivität zu verbessern. Die Automobilindustrie befindet sich in einer Revolution und wir müssen auf die Veränderungen im Markt reagieren. Produktionsstandorte versuchen ständig, Möglichkeiten zur Effizienzsteigerung zu finden, daher halte ich das für äußerst natürlich.

Die zweite Möglichkeit bestand darin, neue Modelle mit unterschiedlichen Türöffnungswinkeln zu berücksichtigen. Die Türen früherer Modelle öffneten sich bei der Montage um fast 90 Grad und beim Versand nach dem Anbringen zusätzlicher Teile auf 70 Grad. Um die Effizienz zu verbessern und die Anzahl der Teile zu reduzieren, haben wir uns entschieden, mit der Entwicklung eines Fahrzeugmodells mit einem Türöffnungswinkel von 70 Grad bei der Türmontage zu beginnen. Da das von uns verwendete automatische Türmontagesystem keinen Montagewinkel von 70 Grad unterstützte, begannen wir über eine Aktualisierung des Systems nachzudenken.

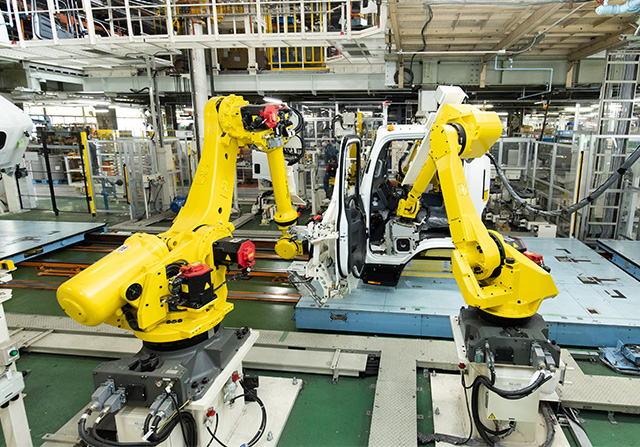

Es gibt insgesamt vier Roboter, zwei auf jeder Seite. Einer hält die Tür, der andere bestimmt die Befestigungsposition und führt dann die Befestigungsarbeiten durch.

Gibt es einen großen Unterschied zwischen 90 Grad und 70 Grad?

Ueki: Der Unterschied ist riesig. An der Innenseite der Tür ist ein Roboterarm angebracht, der die Schrauben bei der Montage festzieht. Durch die Reduzierung des Öffnungswinkels auf 70 Grad verringert sich jedoch der Bewegungsbereich des Arms. Wir brauchten ein System, das die Montagearbeiten sicher und ordnungsgemäß durchführen kann, da wir ein Fahrzeug nicht versenden können, wenn eine Tür oder die Karosserie durch Arbeiten in diesem engen Raum beschädigt wird.

Wir wollten auch unbedingt die Notwendigkeit beseitigen, die Kabine zu positionieren. Beim Vorgängersystem mussten Kabine und Förderband an der Stelle korrekt positioniert werden, an der die Türautomatisierung begann. Dies erhöht jedoch die Zykluszeit und verringert somit die Produktivität. Dies war ein zentraler Punkt, den wir verbessern wollten.

Reduzierung des Türöffnungswinkels auf 70 Grad

Der Unterschied von 20 Grad war eine schwierige Herausforderung

Was hat Sie dazu bewogen, Daifuku für Ihr System-Upgrade zu wählen?

Ueki: Wir haben uns mit mehreren Herstellern darüber beraten, wie diese Ziele erreicht werden können, und sie haben verschiedene Technologien und Ideen vorgeschlagen. Unter den Herstellern war es Daifuku, der eindeutig alle Informationen lieferte, die wir für eine Entscheidung benötigten.

Bei unseren Plänen, von der präzisen Kabinenpositionierung Abstand zu nehmen, müssten sich bei jeder Türbefestigung die Verschraubungspositionen geringfügig ändern, und wir würden eine Kombination aus Kameras, Sensoren und anderen Hochleistungswerkzeugen benötigen, da es keine Allzwecklösung gibt, die diese Leistung erbringen kann allein die Aufgabe. Bei jedem Vorschlag, den wir erhielten, handelte es sich um eine einzelne Reihe von Systemen, die ihre eigenen Vor- und Nachteile hatten. Daifuku stellte jedoch ein Dokument zur Verfügung, in dem die Merkmale jedes Produkts, die Kompatibilität von Produktkombinationen, die Gründe für den Vorschlag solcher Kombinationen und andere Informationen detailliert beschrieben wurden, die es uns ermöglichten, schnell eine vergleichende Überprüfung durchzuführen. Dieses Dokument war äußerst nützlich, da wir es problemlos intern verteilen konnten, um den Entscheidungsprozess zu unterstützen.

Darüber hinaus hatten wir bereits beschlossen, den Installationsort für das automatische Türmontagesystem zu ändern, und hatten uns zuvor mit Daifuku über die Verbesserung der Türunterlinie beraten. Da der Vorschlag, den wir von Daifuku im Rahmen der Beratung zum automatischen Türmontagesystem erhielten, ebenfalls hervorragend war, gingen wir davon aus, dass sich die Betriebsqualität noch weiter verbessern würde, wenn wir Daifuku damit beauftragen würden, das gesamte Projekt von der Türübertragung bis zur automatischen Montage zu übernehmen.

Darüber hinaus war die Resonanz auf unsere Anfrage beeindruckend. Obwohl es keinen großen Unterschied in der Reaktionsgeschwindigkeit der einzelnen Unternehmen gab, war die Antwort von Daifuku sowohl präzise als auch zeitnah, sodass wir spürten, dass es eine enge Zusammenarbeit zwischen der technischen Abteilung und den Vertriebsabteilungen sowie eine reibungslose Kommunikationsumgebung gibt.

Warum haben Sie den Installationsort für das neue automatische Türmontagesystem geändert?

Ueki: Damit die Produktion parallel weiterlaufen kann. Es ist nicht möglich, die Produktion in einer laufenden Anlage zu stoppen, nur weil die Ausrüstung modernisiert wird. Die Originalausrüstung muss während der Installation der neuen Ausrüstung betriebsbereit bleiben. Terminplanung und Prozessmanagement waren äußerst schwierig, da sich die Arbeiten auf die Samstage und Sonntage beschränkten, an denen das Werk geschlossen war. Darüber hinaus mussten die Arbeiten jeden Sonntag früher abgeschlossen werden, um die Funktionsfähigkeit der Anlage zu testen und sicherzustellen, dass es keinen Einfluss auf die am Montag beginnende Produktion gab.

Die Installationsarbeiten wurden zunächst für den Fallheber durchgeführt, der Türen von der Türunterlinie zum automatischen Montagesystem liefert. Die Arbeiten zur Erlangung präziser Installationsmaße und zur Erstellung des Designs für das neue automatische Türmontagesystem wurden gleichzeitig mit der Installation des Drop-Lifters durchgeführt. Wir trafen uns fast jede Woche mit Daifuku und nach zweimonatiger Planung erhielten wir die Installationspläne und 3D-Modelle. Nachdem einige verbleibende Details geklärt waren, wurden die endgültigen Blaupausen fertiggestellt.

Was war im Designprozess besonders eine Herausforderung?

Ueki: Die meisten Gespräche mit Daifuku drehten sich um den Schraubenzieher und die Materialhandhabung. Das automatische Türmontagesystem verfügt über einen pneumatischen Drehmomentschlüssel, einen sogenannten Schraubenzieher, zum automatischen Anziehen von Schrauben. Der Schrauber ist am Ende eines Roboterarms befestigt. Da der Bewegungsbereich des Roboterarms des neuen Modells eingeschränkt sein würde, haben wir Daifuku gebeten, das System so zu konzipieren, dass der Arm nicht gegen die Kabine oder Tür stößt.

Hayashi: Wir haben verschiedene Hersteller gefragt, ob sie einen Schrauber haben, der auf engstem Raum eingesetzt werden kann, aber es gab kein Produkt mit den erforderlichen Fähigkeiten. Deshalb haben wir 3D-Modellierung verwendet, um zu testen, wie man den Kopf des Schraubers dünner macht und eine neue Halterungsform testet. Nach langer Überlegung entwickelten wir eine einzigartige Form und unterbreiteten einem Hersteller einen Vorschlag für diesen neuen Schraubenzieher. Unser neues Schrauberdesign wurde übernommen und ermöglichte es uns, ein System zu entwickeln, mit dem die Türbefestigungsarbeiten sicher mit dem begrenzten Spiel von 2 bis 3 mm durchgeführt werden konnten.

Produktionsziele erfolgreich verwirklichen

Anpassung an neue Fahrzeugmodelle

Fanden Sie es bei solch strengen Auflagen schwierig, das Gesamtsystem zu entwerfen?

Ueki: Ich glaube, es muss schwierig gewesen sein, unserer Forderung gerecht zu werden, einen Mechanismus zu entwickeln, mit dem der Schrauber seine Ausrichtung für jeden Vorgang flexibel anpassen kann. Wenn der Schrauber die Schrauben für die Montage einführt und eine Fehlausrichtung aufweist, werden die Schrauben schräg eingesetzt. In diesem Fall muss ein Mitarbeiter das Problem beheben und in manchen Fällen muss möglicherweise auch die Tür ausgetauscht werden. Die alte Ausrüstung ließ etwas Bewegung zu, aber wir wollten, dass sich die neue Ausrüstung beim Einsetzen des Bolzens flexibler bewegt. Wenn der Schraubenzieher jedoch zu locker am Arm sitzt, schwankt er und kann die Schraube überhaupt nicht richtig anheben. Deshalb haben wir viele Diskussionen über die Konstruktion geführt, um sicherzustellen, dass sich der Schraubenzieher nur dann verstellt, wenn die Schraube in seinem Loch festgezogen wird.

Hayashi: Dieses Problem hängt mit der Frage der Positionierung zusammen. Die alte Ausrüstung hob zunächst die Kabine an, um sie präzise zu positionieren, und begann dann mit der Türmontage. Allerdings führt das neue System die Türmontage durch, während sich die Kabine noch auf dem Förderband befindet, sodass Abweichungen in der Kabinenposition unvermeidbar sind. Aus diesem Grund haben wir das neue automatische Türmontagesystem installiert, um die Installationsflexibilität zu verbessern.

Eine Kamera wird verwendet, um die Position der Schraubenlöcher zu identifizieren, aber die Kamera, die mit der alten Ausrüstung verwendet wurde, konnte nur einen festgelegten Standort erfassen, was bedeutet, dass keine genauen Informationen erfasst werden konnten, wenn die Kabinenposition variiert. Wir stellten uns ein Steuerungssystem vor, bei dem ein Roboter eine Kamera hält und die Position der anderen beiden Roboter auf der Grundlage dieser Informationen bestimmt wird. Wir haben mehrere Hersteller kontaktiert, um zu versuchen, ein Kamerasystem zu finden, das die Bedingungen erfüllt, aber kein vorhandenes Produkt erfüllte dies. Letztendlich haben wir in Abstimmung mit einem der Hersteller ein neues System entwickelt.

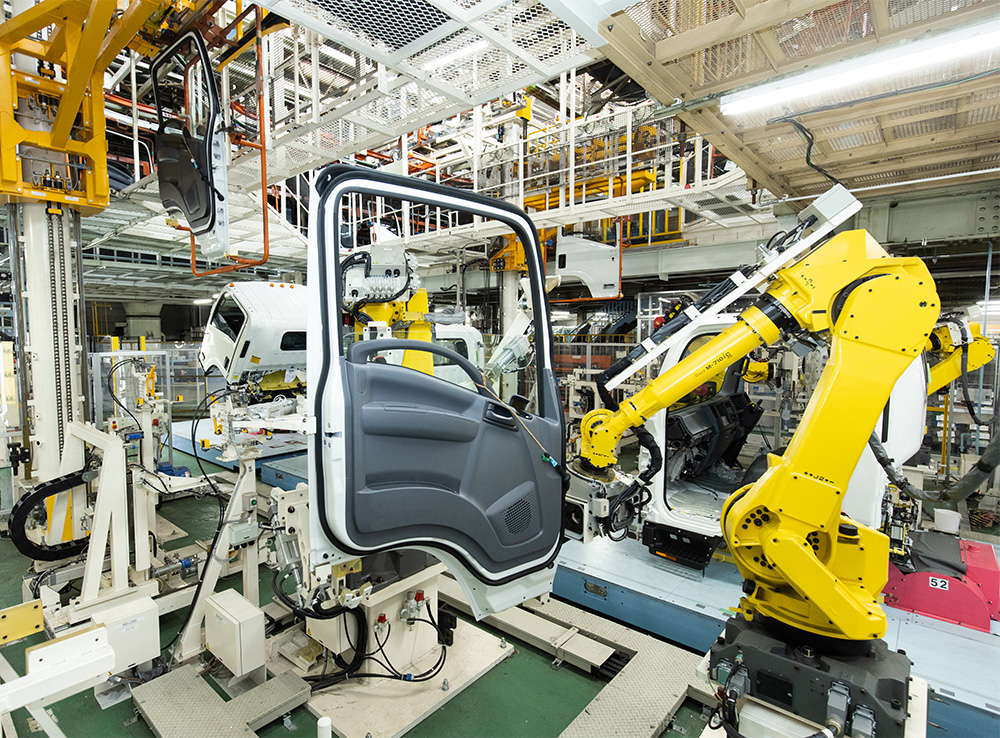

Mit einer Kamera wird die Positionierung ermittelt (links) und anschließend die Tür montiert (rechts)

In die neue Ausrüstung flossen eine Reihe neuer experimenteller Ideen ein. Gab es irgendwelche Sorgen?

Ueki: Bei der Aktualisierung von Geräten verlangt Isuzu immer, dass der Gerätebetrieb gründlich getestet wird. Auch wenn es in den 3D-Simulationen keine Probleme gibt, können im tatsächlichen Betrieb einige Probleme oder Verbesserungspunkte gefunden werden. Sollten nach der vollständigen Integration Probleme festgestellt werden, ergeben sich zeitliche und methodische Einschränkungen bei der Korrektur. Wir bitten daher darum, vorab Tests durchzuführen und Demoläufe des Systems bereits Monate vor der vollständigen Integration durchzuführen. Als ich das System im Betrieb besichtigte, war ich äußerst beeindruckt, denn es war genau das, was wir suchten. Obwohl noch ein paar kleinere Anpassungen nötig waren, handelte es sich um ein außergewöhnlich hohes Maß an Perfektion.

Fast ein Jahr ist seit der Inbetriebnahme des Systems vergangen. Sind Sie zufrieden?

Ueki: Die Ergebnisse, die wir uns während der Planungsphase vorgestellt hatten, wurden ausreichend umgesetzt. Unser Ziel, die Zykluszeit zu verkürzen, wurde erreicht und das System lässt sich auch problemlos an neue Fahrzeugmodelle anpassen. Angesichts der Veränderungen in der Automobilindustrie wird sich Isuzu in Zukunft der Herausforderung stellen, verschiedene Fahrzeugtypen zu entwickeln. Die Produktion muss mit solchen Änderungen umgehen können, weshalb uns die Eliminierung der Kabinenpositionierung bei diesem Update sehr wichtig war. Bezogen auf die Gesamtanlage wollen wir ein System aufbauen, das flexibel reagieren kann, sodass wir noch weitere Aspekte haben, über die wir uns mit Daifuku beraten möchten.

Hayashi: In den letzten Jahren hat Daifuku seine Unterstützung nicht nur für konventionelle Transportsysteme, sondern auch für die Robotisierung verstärkt. Obwohl die Einführung dieses neuen Systems viele Herausforderungen mit sich brachte, sind wir Isuzu Motors äußerst dankbar für die Schaffung einer Umgebung, in der es einfach war, neue Ideen vorzuschlagen. Wir werden weiterhin daran arbeiten, die zukünftigen Anforderungen der Automatisierung in der sich diversifizierenden Automobilindustrie zu erfüllen.

Yusuke Ueki

Cab Assembly Group, Abteilung Fahrzeugtechnik

Isuzu Motors Limited

Yusuke Ueki kam zu Isuzu Motors Limited und wurde 2014 der Fertigungsabteilung zugewiesen. Nachdem er Erfahrungen in mehreren Abteilungen, einschließlich der Wartungsabteilung, gesammelt hatte, wurde er 2016 zur Cab Assembly Group versetzt. Derzeit arbeitet er im Fujisawa-Werk in Kanagawa, das montiert leichte, mittelschwere und schwere Lkw.