Logistics View人は間違え、機械は壊れる 安全対策はその前提で

工場や物流センターではさまざまな安全対策を実施しています。しかし、現場は常に変化するもの。予期せぬトラブルやミスをゼロにすることはできません。その上で、より高いレベルで安全を維持するためには何が必要なのか、新しい技術で安全がどのように進化していくのか。分野を超えた安全の共通部分を体系化する「安全学」の第一人者で、一般社団法人セーフティグローバル推進機構会長で明治大学名誉教授でもある向殿政男先生にお話を伺いました。

一般社団法人セーフティグローバル推進機構 会長

向殿 政男 様

Masao Mukaidono

先生のご専門である「安全学」は比較的新しい学問だと伺いました。

安全は、伝統的に医療や自動車、原子力、食品など分野別に研究が行われてきました。なぜ安全が必要かと言えば、人の命や健康、経済、情報、地球環境などに危害が及ばないようにしたいからです。守る対象は違っても、目指すところは同じですから、他分野に学べることや共通項があるはずですが、それぞれの定義や専門用語などが障壁となって話が通じません。

そこで、各研究の中から普遍的な知見を抽出して体系化し、その基盤の上で研究を進めていけば、相互に学びながら学問として発展させていけると考えました。ものづくり分野には安全工学という学問もありますが、こちらは工学が中心。安全には、工学を含む自然科学だけでなく、哲学や倫理などの人文科学、経営や法律などの社会科学も影響しますから、安全学ではそれらを包括的に扱っています。

安全学の着想は専門家同士の対話でしたが、いまは企業トップや一般の方に、もっと安全について知ってほしいと思っています。例えば、感染症対策は専門家が科学的知見に基づき提言しますが、それを踏まえて意思決定するのは政治家ですし、実際に行動するのは一般の方ですから、専門家だけが安全に詳しくても、社会が安全になるとは限らないのです。

安全に対する意識や考え方は分野によってどのような差があるのでしょうか。

医療の場合は、命を守るために多少のリスクは許容する場合もありますし、工場では労働安全の順守が命題です。機械化や自動化が進んでいる工場では「機械が止まらない」「円滑に稼働している」状態も“安全”の一種と言えるでしょう。このように考え方は分野によって異なります。

共通するのは「安全に絶対はない」ということ。包丁は扱い方を知っている人にとっては安全と言えますが、ケガをする危険性もあります。何事もリスクはゼロになりません。これは世界共通の考え方なのですが、日本は何をしても安全な状態、絶対安全を製造者に求める傾向が強いのです。責任は製造者だけにあるのではなく、使用するユーザーにも、規制を課す国にもあります。それぞれの立場でリスクと責任を負う必要があることを常識として知っておいてほしいですね。

関連用語

- フールプルーフ(Foolproof)

- 利用者が誤った使い方をしても危険が生じないよう、設計段階から安全対策をしておくこと

- フェールセーフ(Fail Safe)

- 機械が故障しても、常に安全だけは確保できる設計や仕組みにしておくこと

- フォールトアボイダンス(Fault Avoidance)

- 簡単には壊れない設計や構造の仕組みを取り入れ、信頼性の高い部品や製品をつくること

- ※『入門テキスト安全学』向殿政男著と取材をもとに作成

ロボットと協働するために

DXを安全分野にも

リスクはゼロにならないとはいえ、できる限りの安全対策を行わなければなりません。安全対策で重要なポイントを教えてください。

安全を考える際の前提は「人間は必ず間違える」「機械はいつか壊れる」ということ。そして、人間は機械以上にエラーを起こしますから、最初に機械や設備で安全にすることを考えてから人間、という順番で対策を考えるようにしましょう。

まず人間は必ず間違えるので、何かしらの間違いがあったら、次のステップに進めないように設計します。例えば、電池のプラスとマイナスが逆だと動作しない、サイズが違う電池だとふたが閉まらないなど、ちょっとした間違いが事故に発展しないような仕組みにするのです。これを「フールプルーフ」と言います。続いて機械設備は、何らかのトラブルが起きても安全が確保されるように設計します。鉄道ならば止まるのが鉄則。原因が分からないまま走り続けて暴走したら危険だからです。このような安全確保の手法を「フェールセーフ」と言います。

最近は工場や物流センターで自律走行ロボットなどを導入する事例が出始めています。安全対策はどのように考えればよいでしょうか。

これからの安全対策として提案しているのがICT(情報通信技術)やDX(デジタルトランスフォーメーション)を使った「協調安全」です。これは人間と機械と仕組みが情報を共有し、協調して安全を実現するという考え方です。

事故が起こる原因は人間と機械の間にエネルギーの差があることです。仮に両者が接触すればエネルギーの小さい人間が負けます。そうならないために、これまでは人間と機械の作業エリアを分ける「隔離の安全」と、人間が機械の作業エリアに入ったら機械を停止する「停止の安全」を基本対策としてきました。自律走行ロボットと人間が同じエリアで作業するには、ICTによる協調安全が必要になります。

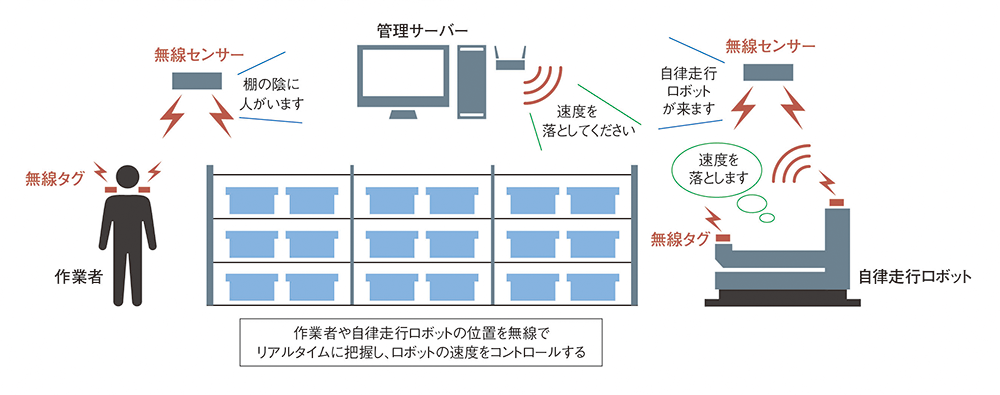

協調安全では情報を活用することでリスクを回避し、機械のエネルギーを下げたり、人間に注意を促したりする制御を組み込むことが可能です。例えば、人間が近づいたら自律走行ロボットがルートを変えて接触を回避したり、減速して接触時の衝撃を減らしたり、いずれも間に合わないときには強制停止を発動します。また、人間側に機械の接近を知らせて注意喚起することもできます(図)。完全に停止する前に危険を回避することで、安全と生産性の両立につながります。これからは、技術を使って人と機械の協働のあり方を考えていくことが大事でしょう。

画面を拡大してご覧下さい。

新しい技術を使った協調安全の事例を教えてください。

道路舗装や道路整備を手掛ける企業で、作業中の事故を減らすためにICタグを活用している例があります。舗装にはタイヤローラーという大型機械を使用しますが、後進作業の際に作業員がいることに気付かず、接触事故になるケースがあるそうです。そこで、作業員はICタグを装着し、タイヤローラーの後方エリアに誤進入した場合には機械を緊急自動停止するシステムを開発しました。タイヤローラーが検知するエリアを後方のみとしたことで、機械の前方や横に作業者がいても停止することはなく、円滑に作業を続けることが可能です。

また、ある建設会社ではトンネル内作業にICTを活用しています。トンネルの中は狭くて暗く、人間と機械がひしめき合っていてリスクが高いですから、その企業では作業難易度に応じた資格制度を運用し、リスクの高い仕事に携われる作業員を制限しています。作業員は資格情報が記録されたICタグを装着し、入退出や現在位置が管理されています。もしも資格のない作業員が危険エリアに入った場合には、赤ランプとともに警報を発して機械を停止させるのだそうです。また、トンネル内の気温や湿度を踏まえ、画像認識システムなども組み合わせて作業員の体調管理も行っています。

ドローンを使った倉庫内棚卸しの実証実験も始まりました。どういった対策が必要でしょうか。

ドローンは機械なので壊れますし、情報通信が途切れると制御不能になります。これが安全対策の出発点です。ドローンが飛んでいる最中に何かしらのトラブルが起きた場合は、機械の制御と同じく停止させたいところですが、空中で急停止したら人間や機械の作業エリアに落下する危険性があります。ドローンが自律的にソフトランディングできるのが理想です。自律飛行ができなくなる可能性もあるので、ゆっくり降りてくる、落下傘が出るなど、安全に落ちる仕組みもあるといいですね。これらは難しい技術ではありません。ドローンに自己チェックのプログラムを入れておき、情報通信や制御にエラーが出たらフェールセーフを発動するように設計すればよいのです。

いま使用されているドローンにはそういった機構が入っていないのでしょうか。

日本では使用エリアを制限する空間分離のルールはありますが、ハードの安全対策はメーカーに委ねられているのが現状です。これからドローンの活用が広がることを考えると、いずれ国が安全基準を定めるのが良いと思います。

安全を実現する方法は未然防止型と再発防止型の2種類。事故は未然に防ぎたいですが、そうなると最初から厳しい安全対策が必要になり、新しい技術が使われなくなる可能性があります。

一方、再発防止型は新しい技術を使いながら安全対策を考えます。課題は事故のレベルの想定方法。新しい技術ですから、ある程度のリスクは想定されるとしても、命を脅かす事故が起きてはなりません。許容できる範囲内で失敗を重ねながら安全対策を考え、活用していくのです。最も良くないのは、リスクを嫌ってチャレンジしないという安全を選択すること。新しい技術は積極的に使っていったほうが良いと考えます。

安全への意識高めよう

正しい知識は企業成長の一助に

技術を扱うのは人間ですから、安全のための教育や研修も必要ですね。

安全は当たり前と考える経営者もいますが、そんなことはありません。工場でも物流センターでも、担当者は日々地道な努力を重ねています。安全は誰にとっても大切なのですから、担当者はもっと評価されるべきだし、一人ひとりがもっと安全についての意識を高めてほしいと思います。

一般社団法人セーフティグローバル推進機構では、セーフティアセッサやセーフティオフィサといった資格認証制度を推進しています。前者は主に機械の設計者を対象とした資格で、後者は企業トップを含む経営層、管理者層、スタッフ層を対象にした教育認証システムです。

この資格制度は安全教育に活用でき、資格取得者数は企業の安全への取り組みを評価する基準にもなります。セーフティベーシックアセッサという機械使用者を対象にした資格もあり、これは機械運用に関わる皆さんに知っておいていただきたい内容です。安全に対する正しい知識と見識を深めることは、企業全体の安全化を推進し、企業成長や価値向上にも役立つ効果が期待できるでしょう。

企業とお客さまがともに安全を創っていくためにはどのようなコミュニケーションが必要でしょうか。先生の考えをお聞かせください。

企業とユーザーを結ぶコミュニケーションには情報の開示、透明性、説明責任の3つが重要です。安全がどのような構造で実現されているか、最悪の場合にはどのような危険性があるかといった情報公開に加え、残留リスクの合意、互いに納得するためのコミュニケーションが必要です。企業から一方的に言いたいことだけを伝えるのではなく、取引先やエンドユーザーの話も聞かなければなりません。

繰り返しになりますが、いかなる安全対策をとってもリスクはゼロにならず、絶対安全はありません。何かトラブルが起きたとき、経済的な損失はあとで取り返せても、人命と信頼は一度失ったら元に戻りません。安全を正しく理解し推進していくことは、企業成長や価値向上の一助となるのです。

向殿 政男

1942年生まれ。明治大学顧問、名誉教授、校友会名誉会長。公益財団法人鉄道総合技術研究所 会長。公益社団法人私立大学情報教育協会 会長。一般社団法人セーフティグローバル推進機構会長。明治大学大学院工学研究科博士課程修了、工学博士。明治大学工学部電気工学科助教授、同大学理工学部情報科学科教授や理工学部学部長などを経て現職。専門は安全学、情報学、論理学。日本ファジィ学会会長、日本信頼性学会会長などを歴任。2015年安全功労者内閣総理大臣表彰。

- ※当記事は「DAIFUKU NEWS No.230」(2021年4月発行)掲載の「Logistics View 人間は間違える 機械は壊れる その前提で安全を考えよう」をもとに再構成したものです。