大福解決方案實現靈活製造:新型門自動安裝系統

五十鈴汽車有限公司(以下簡稱五十鈴)在日本商用車市場佔有率位居第一。除了五十鈴栃木工廠生產的發動機外,大部分生產工序(包括製造和組裝)均在神奈川縣藤澤工廠進行。自 1962 年藤澤工廠投產以來,五十鈴定期更新其設備以適應時代要求。 2022年夏天,門自動安裝系統又到了更新換代的時候了。五十鈴車輛工程部駕駛室裝配組的 Yusuke Ueki(照片左)和大福汽車部門的項目負責人 Yusuke Hayashi(照片右)向我們介紹了部署這一新系統後發生的變化。

藤澤工廠進行哪些工序?

植木:該工廠組裝我們的輕型、中型和重型卡車,還配備了研究設施。佔地面積約82萬平方米,從一端步行至另一端大約需要20分鐘。該基地共有四棟廠房:一號廠房負責沖壓、焊接和塗裝,二號廠房負責駕駛室舾装和整車裝配,三號、四號廠房生產車橋、變速箱等動力總成零部件。

2號工廠的舾装工作涉及哪些工作?

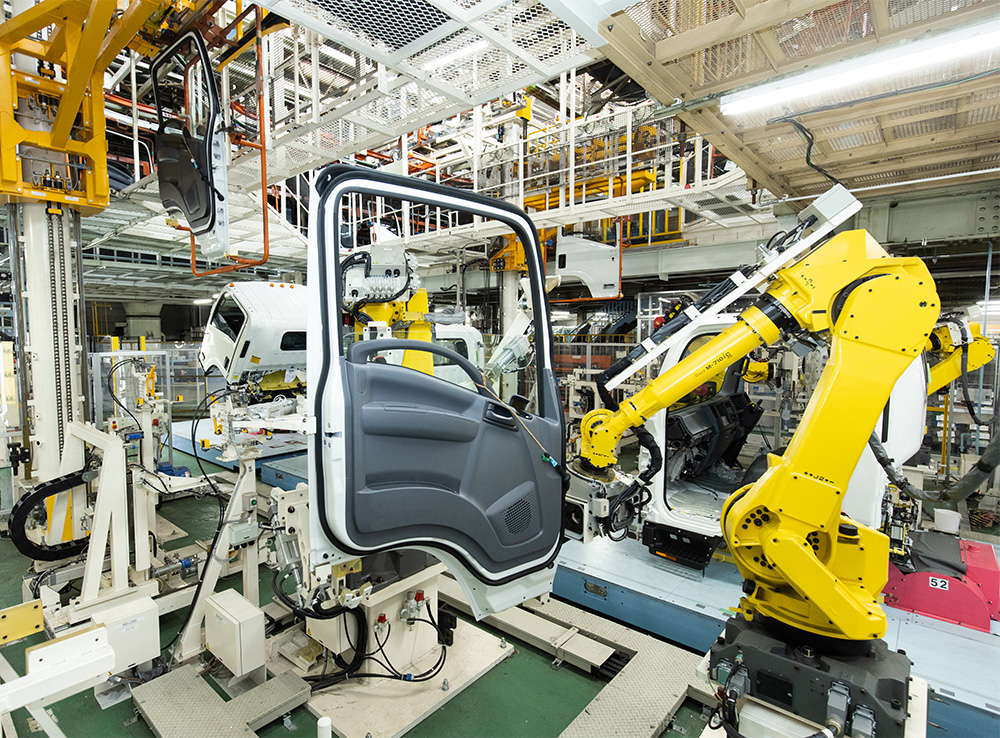

植木:舾装包括前玻璃、座椅、儀表板等車內部件的安裝以及車門的安裝。 1 號工廠負責製造機艙和門框的金屬加工,以及安裝門後進行的噴漆工作。塗裝完成後,船艙被轉移到二號工廠。然而,在安裝門的情況下,船艙內外的舾装工作比較困難。因此,在 2 號工廠,舾装線入口處的艙門被拆除。機艙和門分別放置在不同的線上,並分別配備。完成後,線條合併在一起,門重新安裝到機艙上。這是自動安裝門的系統更新的地方。

你們為什麼要找大福來更新你們的系統?

植木:當小屋沿著一樓的一條線移動時,拆除的門會被抬起並安裝在位於夾層的一條子線上。這條門子線也是大福系統,距離部署已經過去了大約30年。我認為能夠承受這麼多年運行的質量令人驚嘆。由於大福的系統也被納入其他生產線,並且五十鈴與該公司保持定期聯繫,因此我們決定也就更新車門自動安裝系統進行諮詢。

努力提高生產力,為新車型提供靈活支持

是什麼讓您開始認為是時候更新系統了?

植木:有兩個原因。首先是提高設備性能和提高生產率的願望。汽車行業正在經歷一場革命,我們必須應對市場的變化。生產基地總是想辦法提高效率,所以我認為這是非常自然的。

二是適應不同開門角度的新車型。以前型號的門在安裝過程中打開到近 90 度,在安裝附加部件後在運輸時打開到 70 度。為了提高效率並減少零件數量,我們決定著手開發車門安裝時車門開啟角度為70度的車型。由於我們使用的門自動安裝系統不支持 70 度安裝角度,我們開始考慮更新系統。

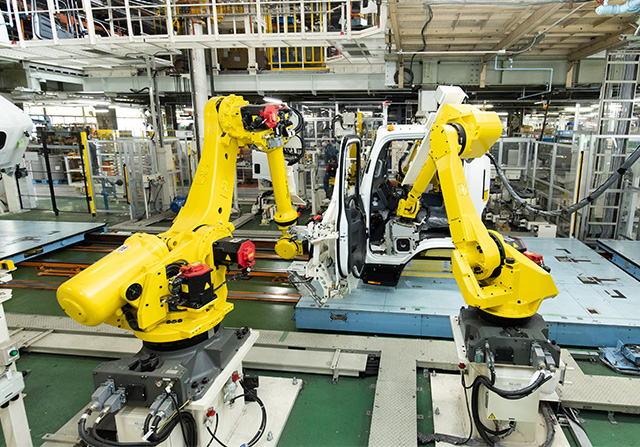

總共有四個機器人,每邊兩個。一人扶住門,另一人確定固定位置,然後進行固定工作。

90度和70度差別大嗎?

植木:差別很大。機械臂插入門內側,用於在安裝時擰緊螺栓,但將打開角度減小到 70 度會減少機械臂的移動範圍。我們需要一個能夠安全、正確地執行安裝工作的系統,因為如果車門或車身因在狹窄的空間內工作而最終損壞,我們將無法運輸車輛。

我們還真的希望消除定位機艙的需要。在以前的系統中,駕駛室和傳送帶必須正確定位在門自動化過程開始的位置。然而,這會增加週期時間,從而降低生產率,這是我們尋求改進的關鍵點。

將開門角度減少到70度

20度的差距是一個艱難的挑戰

是什麼促使您選擇大福進行系統升級?

植木:我們諮詢了幾家製造商如何實現這些目標,他們提出了各種技術和想法。在製造商中,大福清楚地提供了我們做出決定所需的所有信息。

隨著我們計劃放棄精確的機艙定位,每個門附件的螺栓位置都會發生微小的變化,並且我們需要攝像頭、傳感器和其他高性能工具的組合,因為沒有通用的解決方案可以執行獨自完成任務。我們收到的每個提案都是一組獨特的系統,它們各有優缺點。不過,大福提供了一份文件,詳細介紹了每種產品的特點、產品組合的兼容性、提出此類組合的原因以及其他信息,使我們能夠快速進行比較審查。該文件非常有用,因為我們能夠輕鬆地在內部分發它以幫助決策過程。

另外,我們已經決定改變車門自動安裝系統的安裝位置,並且之前已經與大福協商了改進車門子線的事宜。由於我們在諮詢門自動安裝系統時收到的大福的建議也很出色,如果我們要求大福來解決從門傳送到自動安裝的整個項目,我們預計操作質量會進一步提高。

此外,對我們詢問的回應也令人印象深刻。雖然各家公司的回复速度差別不大,但大福的回复既準確又及時,讓我們感覺到工程部門和銷售部門之間的協作很強,溝通環境也很順暢。

為什麼要改變新門自動安裝系統的安裝位置?

植木:為了能夠同時進行生產。運營工廠不可能僅僅因為設備更新而停止生產。在安裝新設備時,原有設備必須保持運行。調度和流程管理極其困難,因為工作僅限於工廠關閉的周六和周日。此外,每週日都要提前結束工作,測試設備運行情況,確保不會影響週一開始的生產。

首先進行升降機的安裝工作,該升降機將門從門子線供應到自動安裝系統。獲得精確的安裝測量值並為新型門自動安裝系統進行設計的工作與升降機的安裝工作同時進行。我們幾乎每週都會與大福舉行會議,經過兩個月的規劃,我們收到了安裝圖和 3D 模型。在解決了一些剩餘的細節後,最終的藍圖完成了。

設計過程中特別遇到的挑戰是什麼?

植木:與大福的大部分討論都是關於擰緊扳手和材料處理的。門自動安裝系統有一個氣動扭矩扳手,稱為螺母扳手,用於自動擰緊螺栓。擰緊扳手安裝在機器人手臂的末端。由於新型號的機械臂的活動範圍會減小,因此我們要求大福設計系統以確保機械臂不會撞到機艙或門。

Hayashi:我們詢問了各個製造商是否有可以在狹窄空間內操作的擰緊扳手,但目前還沒有具有所需功能的產品。因此,我們使用 3D 建模來測試使擰緊扳手頭部變薄並測試新的支架形狀。經過深思熟慮,我們開發了一種獨特的形狀,並向製造商提交了這種新型擰緊扳手的提案。我們採用了新的螺母扳手設計,使我們能夠創建一個系統,允許在有限的 2 至 3 毫米餘量內安全地進行門安裝工作。

順利實現生產目標

適應新車型

在如此嚴格的條件下,您是否覺得整個系統的設計很困難?

植木:我想,要製作一個讓擰緊器能夠根據每次操作靈活地微調其對準的機構,肯定很難滿足我們的要求。當擰緊扳手插入螺栓進行裝配時,如果未對準,則螺栓會以一定角度插入。如果發生這種情況,工人將不得不去解決問題,在某些情況下,門可能需要更換。舊設備允許進行一些移動,但我們希望新設備在插入螺栓時移動更靈活。然而,如果扳手在臂上太鬆,它就會搖擺,根本無法正確抬起螺栓,因此我們對設計進行了多次討論,以確保扳手僅在將螺栓緊固到孔中時進行調整。

林:這個問題涉及到定位的問題。舊設備首先將駕駛室抬起並精確定位,然後開始安裝車門過程。但新系統在駕駛室仍在傳送帶上時執行門安裝工作,因此駕駛室位置的變化是不可避免的。因此,我們安裝了新型門自動安裝系統,以提高安裝靈活性。

使用攝像頭來識別螺栓孔的位置,但舊設備使用的攝像頭只能捕捉設定的位置,這意味著如果艙室位置發生變化,則無法獲取準確的信息。我們想像了一個控制系統,其中一個機器人持有相機,其他兩個機器人的位置是根據其信息確定的。我們聯繫了幾家製造商,試圖找到符合條件的攝像系統,但現有產品還沒有找到。最後,我們與其中一家製造商合作開發了一套新系統。

通過攝像頭識別定位(左),然後安裝門(右)

新設備中融入了許多新的實驗理念。有沒有什麼顧慮?

植木:五十鈴在更新設備時,總是要求對設備的運行情況進行徹底的測試。即使3D模擬沒有問題,在實際操作過程中也可能會發現一些問題或需要改進的地方。如果全面整合後發現問題,整改時的工作時間和方法都會受到限制。因此,我們要求提前進行測試,並在完全集成之前幾個月進行系統演示運行。當我檢查運行中的系統時,給我留下了深刻的印象,因為這正是我們正在尋找的。雖然還需要一些細微的調整,但已經是非常高的完美度了。

系統上線至今已近一年時間。你滿意嗎?

植木:我們在規劃階段設想的結果已經充分實現了。我們縮短週期時間的目標已經達到,系統適應新車型也沒有問題。在汽車行業正在發生的變化中,五十鈴未來將迎接開發各種車型的挑戰。生產必須能夠應對此類變化,這就是為什麼通過此更新消除客艙定位對我們來說非常重要。就整個工廠而言,我們希望建立一個能夠靈活應對的系統,這意味著我們還有更多方面希望與大福協商。

林:近年來,大福一直在加強對傳統交通系統和機器人化的支持。與此同時,雖然部署這個新系統面臨許多挑戰,但我們非常感謝五十鈴汽車公司創造了一個很容易提出新想法的環境。我們將繼續努力滿足多元化汽車行業未來對自動化的需求。

植木佑介

車輛工程部駕駛室總裝組

五十鈴汽車有限公司

植木佑介於2014 年加入五十鈴汽車有限公司,並被分配到製造部門。在維護部門等多個部門積累了經驗後,他於2016 年被調到駕駛室組裝組。他目前在神奈川縣藤澤工廠工作,該工廠負責組裝輕型、中型和重型卡車。