TPM: Pendekatan Kritis untuk Produktivitas Optimal

Dianggap sebagai ilmu kedokteran mesin, TPM (Total Productive Maintenance) adalah konsep inovatif yang diperkenalkan oleh orang Jepang kepada dunia. Jepang diakui secara luas sebagai master dalam produksi berkualitas. Asal usul TPM dapat ditelusuri kembali ke tahun 1951, ketika pemeliharaan preventif diperkenalkan di negara tersebut. Dengan otomatisasi yang meningkat, pemeliharaan mesin secara rutin dan preventif menjadi sangat penting untuk meningkatkan produktivitas.

Apa itu TPM?

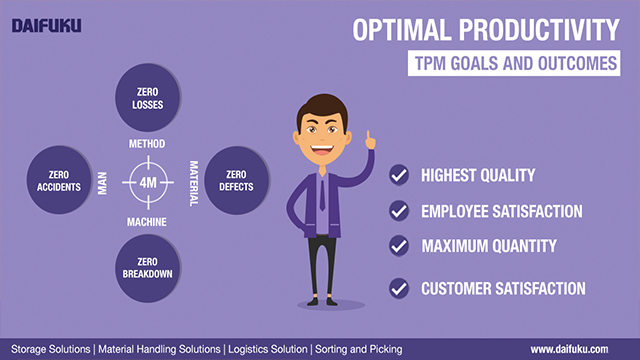

Gagasan di balik memperkenalkan TPM adalah untuk melibatkan operator dalam memelihara peralatan mereka dan membuat mereka bertanggung jawab atas alat berat mereka, mendorong mereka untuk secara proaktif melakukan perawatan guna mencapai produksi ideal dan nol kerusakan, mencegah kehilangan dan kerusakan, serta memastikan lingkungan kerja yang aman.

Lebih tepatnya, TPM adalah program pemeliharaan tepat waktu yang dilakukan di pabrik untuk meningkatkan produktivitas mesin dan peralatannya dengan investasi pemeliharaan yang sederhana. TPM memiliki pendekatan holistik untuk meningkatkan Overall Equipment Effectiveness (OEE) peralatan pabrik yang menjadi tujuan utamanya, seiring dengan peningkatan kualitas dan kuantitas produksi serta meningkatkan moral karyawan dan kepuasan kerja.

TPM terdiri dari lima elemen – Man, Machine, Material, Method (dikenal sebagai 4M) dan Tools. TPM menciptakan lingkungan yang tepat di antara semua faktor produksi ini, yang membantu memaksimalkan efisiensi operasional dan mencapai keunggulan produksi. Dengan kata lain, penanganan material yang efisien sangat penting untuk keberhasilan TPM.

TPM vs TQM

Total Quality Management (TQM), sistem manajemen lain, terkadang dibandingkan dengan TPM. Meskipun ada beberapa tumpang tindih antara keduanya, masing-masing memiliki poin berbeda yang membedakannya dari yang lain.

TQM adalah proses berkelanjutan untuk mendeteksi dan mengurangi (atau menghilangkan) kesalahan dalam manufaktur, merampingkan manajemen rantai pasokan, meningkatkan pengalaman pelanggan, dan memastikan bahwa karyawan mengikuti pelatihan dengan cepat. Dapat dikatakan bahwa TQM bertujuan untuk menahan semua orang yang terlibat dalam proses produksi yang bertanggung jawab atas keseluruhan kualitas produk atau layanan akhir.

Jika kita melihat keduanya dari segi tujuan intinya, TQM berfokus pada peningkatan kualitas barang dan jasa, sedangkan TPM berfokus pada peralatan dan proses yang digunakan untuk menghasilkan produk.

8 Pilar TPM – Jalan menuju Keunggulan Manufaktur 5S

5S adalah fondasi di mana delapan pilar TPM bisa ada. Menerapkan 5S membantu membuat masalah mudah terlihat dan tempat kerja menjadi bersih dan tertata dengan baik.

- Jishu hozen (pemeliharaan otonom) – tugas pemeliharaan kecil secara terus menerus

- Membuat operator bertanggung jawab atas pemeliharaan peralatan mereka dengan tugas-tugas kecil dan rutin untuk membantu mencegah kerusakan peralatan.

- Kobetsu kaizen (KK) – perbaikan kecil terus menerus.

- Kaizen adalah filosofi paling terkenal yang diperkenalkan oleh Jepang ke dunia. Kaizen berarti 'perubahan menjadi lebih baik' melalui perbaikan terus-menerus, yang tidak hanya berkaitan dengan manufaktur tetapi perbaikan di semua bidang perusahaan.

- Pemeliharaan terencana – pendekatan proaktif dan reaktif

- Perawatan terjadwal berdasarkan tingkat kegagalan yang diprediksi dan diukur untuk memastikan mesin bebas masalah dan produk bebas cacat. Kepuasan pelanggan adalah tujuan akhir.

- Pemeliharaan kualitas – Metode proaktif

- Tujuan dari setiap fasilitas manufaktur adalah untuk memiliki 'manufaktur bebas cacat'. Ini hanya dapat dicapai dengan mempertahankan tingkat standar kualitas tertinggi. Menjadi proaktif dalam kontrol dan jaminan kualitas membantu mendeteksi kesalahan dan menghilangkannya, yang mengarah pada lebih sedikit keluhan pelanggan.

- Pelatihan dan pendidikan – tenaga kerja yang terinformasi dengan baik

- Untuk menghilangkan kesenjangan pengetahuan, tenaga kerja harus mendapat informasi dengan baik. Operator harus mengembangkan keterampilan untuk memahami tidak hanya cara kerja alat berat, tetapi juga alasan di balik potensi masalah, jika ada. Pelatihan dan pendidikan mengembangkan keterampilan dan teknik personel untuk menangani masalah tertentu secara proaktif. Pelatihan personel yang tepat diperlukan untuk mencapai tujuan TPM.

- Keselamatan, kesehatan, dan lingkungan (SHE) – kebutuhan periferal

- Tujuannya adalah untuk memiliki 'ruang kerja bebas kecelakaan'. Ini berfokus pada penghapusan potensi risiko kecelakaan dan kebakaran. Personel yang berdedikasi pada HSE dapat menjadikan tempat kerja ramah operator dengan menerapkan langkah-langkah keselamatan tepat waktu.

- Manajemen pengembangan – pengembangan produk baru

- Sebelum produk baru apa pun dimasukkan ke dalam proses manufaktur, mendapatkan pengetahuan praktis tentang produk baru membantu menggabungkannya dengan mudah ke dalam proses yang sedang berlangsung. Selanjutnya, ini juga membantu mencapai tingkat perawatan yang direncanakan sebelumnya lebih cepat. TPM memfasilitasi pemahaman peralatan baru, yang pada gilirannya mendukung desain dan pengembangan produk.

- TPM dalam administrasi – mendukung operasi pabrik

- Meningkatkan fungsi administrasi sangat penting untuk meningkatkan cara pabrik beroperasi dan meningkatkan produktivitas. ini juga termasuk menganalisis proses dan prosedur untuk menghilangkan kerugian. TPM dalam administrasi merupakan langkah yang biasanya diambil setelah empat pilar dasar sudah ada.

Selain itu, penanganan material dianggap sebagai pilar TPM lainnya. Elemen penghubung antara man, machine, material, dan method adalah material handling. Peningkatan produktivitas total tidak mungkin terjadi jika penanganan material tidak terorganisir dan efisien.

Perusahaan yang memperkenalkan TPM di pabrik mereka mulai dengan menerapkan empat pilar pertama (JH, KK, pemeliharaan terencana dan pemeliharaan kualitas) pada awalnya dan kemudian perlahan-lahan memperluas cakupannya untuk memasukkan pilar yang tersisa agar dapat diterapkan secara lengkap. Baik untuk pabrik baru atau yang sudah ada yang memperkenalkan TPM, memperkenalkan sistem penanganan material yang efisien sejak dini akan membantu memastikan keberhasilan implementasi TPM.

Keuntungan TPM di pabrik

Dalam hal efisiensi produksi, TPM adalah jawaban untuk setiap pabrik. TPM membahas semua aspek pabrik mulai dari material, mesin, peralatan, proses, dan karyawan.

Ini membawa pendekatan positif pada pekerja dengan membawa mereka ke dalam lingkaran tanggung jawab atas mesin dan produksinya. Ini membantu pekerja mengembangkan berbagai keterampilan.

Dalam hal mesin, mesin juga menjadi efisien karena perawatan yang tepat waktu. Pemeliharaan rutin memastikan bahwa sistem dan mesin tidak mengalami kerusakan atau kecelakaan serius. Ini memastikan produksi bebas cacat bersama dengan mempertahankan tingkat kualitas tertinggi.

Selain itu, manfaat TPM dalam administrasi menambah hal ini dengan melibatkan semua orang dalam fungsi pendukung, dengan fokus pada peningkatan kinerja pabrik. Hal ini menghasilkan peningkatan Overall Equipment Efficiency (OEE) pabrik.

TPM mengarah ke TPM

Total Productive Maintenance mengarah pada Total Profit Management. Ketika TPM memastikan nol cacat, nol kerugian, dan nol kecelakaan sambil mempertahankan tingkat kualitas tertinggi, hasilnya adalah kepuasan pelanggan dan keuntungan bisnis yang meningkat. Jika kita melakukan analisis biaya-volume-laba untuk organisasi yang telah memperkenalkan TPM secara efektif, pendapatan total akan melebihi biaya total.

Peran Daifuku dengan TPM

Seiring dengan implementasi, kesuksesan TPM dimulai dengan penanganan material yang efisien. Daifuku menyediakan sarana untuk mencapai tujuan TPM dengan Sistem Penyimpanan dan Pengambilan Otomatis (AS/RS). Mencapai tujuan TPM yaitu nihil cacat, nihil kerugian, dan nihil kecelakaan menjadi mudah dengan teknologi Daifuku AS/RS. Solusi penyimpanan otomatis membantu memanfaatkan tenaga kerja secara efisien dan menghemat ruang. Otomatisasi dan optimalisasi meningkatkan produktivitas dan membantu meningkatkan kualitas dan volume produksi, menetapkan tingkat keunggulan manufaktur dan kepuasan pelanggan yang baru.

Tentang Daifuku Intralogistics India Pvt. Ltd.

Didirikan pada tahun 1986, Daifuku Intralogistics India Pvt. Ltd., yang sebelumnya dikenal sebagai Vega Conveyors and Automation Private Limited, merupakan penyedia solusi penyimpanan dan pengangkutan otomatis terkemuka di pasar intralogistik India, dengan lebih dari 350 pelanggan yang dilayani. Dengan mempekerjakan sekitar 200 orang, perusahaan ini berkantor pusat di dekat Hyderabad, Telangana dengan kantor di Mumbai dan Pune juga.