TPM: enfoque crítico para la productividad óptima

Considerada la ciencia médica de las máquinas, TPM (Mantenimiento Productivo Total) es un concepto innovador introducido por los japoneses al mundo. Japón es ampliamente reconocido como un maestro en la producción de calidad. El origen del TPM se remonta a 1951, cuando se introdujo el mantenimiento preventivo en el país. Con el aumento de la automatización, el mantenimiento regular y preventivo de las máquinas se volvió crucial para aumentar la productividad.

¿Qué es TPM?

La idea detrás de la introducción de TPM era involucrar a los operadores en el mantenimiento de sus equipos y hacerlos responsables de sus máquinas, alentándolos a realizar el mantenimiento de manera proactiva para lograr una producción ideal y cero averías, evitar pérdidas y defectos y garantizar un entorno de trabajo seguro.

Más exactamente, TPM es un programa de mantenimiento oportuno que se lleva a cabo en una fábrica para aumentar la productividad de sus máquinas y equipos con inversiones modestas en mantenimiento. TPM tiene un enfoque holístico para mejorar la Eficacia general del equipo (OEE) de los equipos de la planta, que es su principal objetivo, además de mejorar la calidad y la cantidad de producción y aumentar la moral de los empleados y la satisfacción laboral.

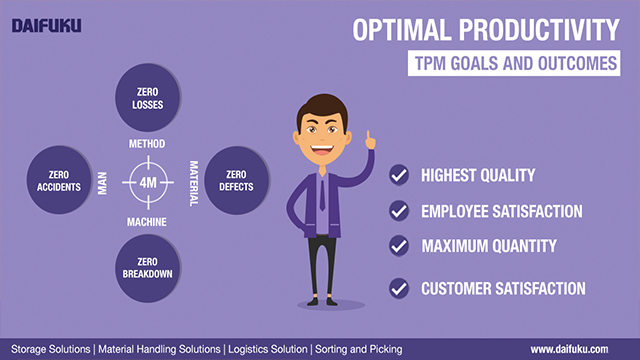

TPM se compone de cinco elementos: hombre, máquina, material, método (conocido como 4M) y herramientas. TPM crea el entorno adecuado entre todos estos factores de producción, lo que ayuda a maximizar la eficiencia operativa y lograr la excelencia en la fabricación. En otras palabras, el manejo eficiente de materiales es crucial para el TPM exitoso.

TPM frente a TQM

La gestión de calidad total (TQM), otro sistema de gestión, a veces se compara con TPM. Si bien existe cierta superposición entre los dos, cada uno tiene puntos distintos que lo diferencian del otro.

TQM es el proceso continuo de detección y reducción (o eliminación) de errores en la fabricación, la optimización de la gestión de la cadena de suministro, la mejora de la experiencia del cliente y la garantía de que los empleados estén al día con la formación. Se puede decir que TQM tiene como objetivo responsabilizar a todas las personas involucradas en el proceso de producción por la calidad general del producto o servicio final.

Si observamos a ambos en términos de sus objetivos principales, TQM se enfoca en mejorar la calidad de los bienes y servicios, mientras que TPM se enfoca en el equipo y los procesos utilizados para producir el producto.

Los 8 pilares de TPM: camino hacia la excelencia en la fabricación 5S

5S es la base misma sobre la que pueden existir los ocho pilares de TPM. La implementación de 5S ayuda a que los problemas sean fácilmente visibles y el lugar de trabajo esté limpio y bien organizado.

- Jishu hozen (mantenimiento autónomo): pequeñas tareas de mantenimiento de forma continua

- Hacer que los operadores sean responsables del mantenimiento de su equipo con tareas pequeñas y regulares para ayudar a evitar que el equipo se deteriore.

- Kobetsu kaizen (KK): pequeñas mejoras de forma continua.

- Kaizen es la filosofía más conocida introducida por Japón al mundo. Kaizen simplemente significa 'cambio para mejor' a través de la mejora continua, que no solo se refiere a la fabricación, sino a las mejoras en todas las áreas de una empresa.

- Mantenimiento planificado: enfoques proactivos y reactivos

- Mantenimiento programado basado en las tasas de fallas previstas y medidas para garantizar máquinas sin problemas y productos sin defectos. La satisfacción del cliente es el objetivo final.

- Mantenimiento de la calidad: método proactivo

- El objetivo de cualquier instalación de fabricación es tener una "fabricación sin defectos". Esto solo se puede lograr manteniendo el más alto nivel de estándares de calidad. Ser proactivo en el control y la garantía de calidad ayuda a detectar errores y eliminarlos, lo que genera menos quejas de los clientes.

- Capacitación y educación: una fuerza laboral bien informada

- Para eliminar las lagunas de conocimiento, la fuerza laboral debe estar bien informada. El operador debe desarrollar habilidades para comprender no solo cómo funciona la máquina, sino también las razones detrás de cualquier problema potencial, si lo hubiera. La capacitación y la educación desarrollan las habilidades y técnicas del personal para enfrentar un problema en particular de manera proactiva. La capacitación adecuada del personal es necesaria para lograr los objetivos de TPM.

- Seguridad, salud y medio ambiente (SHE) – necesidades periféricas

- El objetivo es tener un 'espacio de trabajo libre de accidentes'. Se centra en la eliminación de riesgos potenciales de accidentes e incendios. El personal dedicado a HSE puede hacer que el lugar de trabajo sea más amigable para los operadores al implementar medidas de seguridad oportunas.

- Gestión del desarrollo: desarrollo de nuevos productos.

- Antes de que se incorpore cualquier producto nuevo al proceso de fabricación, obtener un conocimiento práctico del nuevo producto ayuda a integrarlo fácilmente en los procesos en curso. Además, también ayuda a alcanzar el nivel de mantenimiento planificado con mayor rapidez. TPM facilita la comprensión del nuevo equipo, que a su vez apoya el diseño y desarrollo del producto.

- TPM en administración: apoyo a las operaciones de la planta

- Mejorar la función administrativa es crucial para mejorar el funcionamiento de una planta y aumentar la productividad. esto también incluye analizar los procesos y procedimientos para eliminar pérdidas. TPM en la administración es un paso que generalmente se toma después de que se hayan establecido los cuatro pilares básicos.

Sumado a esto, el manejo de materiales se considera otro pilar de TPM. El elemento de unión entre el hombre, la máquina, el material y el método es el manejo de materiales. El aumento de la productividad total no puede ser posible si el manejo de materiales no está organizado y es eficiente.

Las empresas que introducen TPM en sus fábricas comienzan implementando los primeros cuatro pilares (JH, KK, mantenimiento planificado y mantenimiento de calidad) inicialmente y luego amplían lentamente su alcance para incluir los pilares restantes para tener una implementación completa. Para una fábrica nueva o existente que introduzca TPM, la introducción temprana de sistemas eficientes de manejo de materiales ayudará a garantizar una implementación exitosa de TPM.

Ventajas del TPM en una fábrica

Cuando se trata de eficiencia de producción, TPM es la respuesta para cada fábrica. TPM aborda todas las facetas de la fábrica desde materiales, máquinas, equipos, procesos y empleados.

Aporta un enfoque positivo en los trabajadores al llevarlos al ciclo de ser responsables de sus máquinas y su producción. Ayuda a los trabajadores a desarrollar múltiples habilidades.

Cuando se trata de máquinas, las máquinas también se vuelven eficientes debido al mantenimiento oportuno. El mantenimiento regular garantiza que los sistemas y las máquinas no sufran averías ni accidentes graves. Garantiza una producción sin defectos junto con el mantenimiento del más alto nivel de calidad.

Además, se suma el beneficio de TPM en la administración al tener a todas las personas involucradas en funciones de soporte, con foco en mejorar el desempeño de la planta. Esto da como resultado la mejora de la eficiencia general del equipo (OEE) de la planta.

TPM conduce a TPM

El mantenimiento productivo total conduce a la gestión de beneficios totales. Cuando TPM garantiza cero defectos, cero pérdidas y cero accidentes mientras mantiene el más alto nivel de calidad, el resultado es la satisfacción del cliente y mayores ganancias comerciales. Si hacemos un análisis de costo-volumen-beneficio para una organización que ha introducido TPM de manera efectiva, los ingresos totales superarán el costo total.

El papel de Daifuku con TPM

Junto con la implementación, abrir paso al éxito de TPM comienza con un manejo eficiente de materiales. Daifuku proporciona los medios para lograr los objetivos de TPM con sus Sistemas Automatizados de Almacenamiento y Recuperación (AS/RS). Alcanzar los objetivos de TPM de cero defectos, cero pérdidas y cero accidentes es fácil con la tecnología Daifuku AS/RS. Las soluciones de almacenamiento automatizadas ayudan a utilizar la mano de obra de manera eficiente y ahorrar espacio. La automatización y la optimización aumentan la productividad y ayudan a mejorar la calidad y el volumen de la producción, estableciendo nuevos niveles de excelencia en la fabricación y satisfacción del cliente.

Acerca de Daifuku Intralogistics India Pvt. Ltd.

Fundada en 1986, Daifuku Intralogistics India Pvt. Ltd., anteriormente Vega Conveyors and Automation Private Limited, es un proveedor líder de soluciones automatizadas de almacenamiento y transporte en el mercado intralogístico indio, con más de 350 clientes. Con una plantilla de aproximadamente 200 personas, la empresa tiene su sede cerca de Hyderabad, Telangana, y también cuenta con oficinas en Bombay y Pune.