TPM: Kritischer Ansatz für optimale Produktivität

TPM (Total Productive Maintenance) gilt als medizinische Wissenschaft der Maschinen und ist ein innovatives Konzept, das die Japaner der Welt vorgestellt haben. Japan gilt weithin als Meister der Qualitätsproduktion. Der Ursprung von TPM lässt sich bis ins Jahr 1951 zurückverfolgen, als im Land die vorbeugende Wartung eingeführt wurde. Mit zunehmender Automatisierung wurde die regelmäßige und vorbeugende Wartung von Maschinen entscheidend für die Steigerung der Produktivität.

Was ist TPM?

Die Idee hinter der Einführung von TPM bestand darin, die Bediener in die Wartung ihrer Geräte einzubeziehen und ihnen die Verantwortung für ihre Maschinen zu übertragen. Sie sollten sie dazu ermutigen, die Wartung proaktiv durchzuführen, um eine optimale Produktion und keine Ausfälle zu erreichen, Verluste und Defekte zu verhindern und eine sichere Arbeitsumgebung zu gewährleisten.

Genauer gesagt handelt es sich bei TPM um ein rechtzeitiges Wartungsprogramm, das in einer Fabrik durchgeführt wird, um die Produktivität ihrer Maschinen und Geräte mit bescheidenen Wartungsinvestitionen zu steigern. TPM verfolgt einen ganzheitlichen Ansatz zur Verbesserung der Overall Equipment Effectiveness (OEE) der Anlagenausrüstung, was neben der Verbesserung der Qualität und Quantität der Produktion sowie der Steigerung der Arbeitsmoral und Arbeitszufriedenheit das Hauptziel des Unternehmens ist.

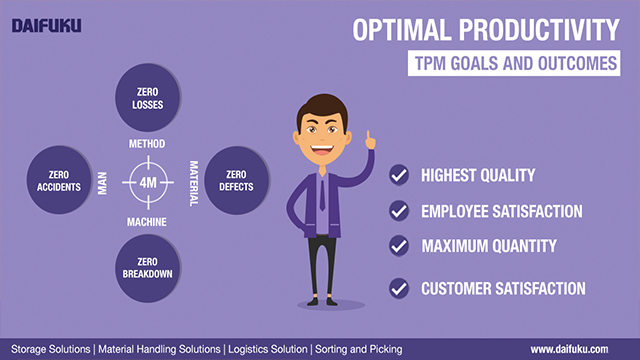

TPM besteht aus fünf Elementen: Mensch, Maschine, Material, Methode (bekannt als 4M) und Werkzeuge. TPM schafft die richtige Umgebung zwischen all diesen Produktionsfaktoren, die dazu beiträgt, die betriebliche Effizienz zu maximieren und hervorragende Fertigungsqualität zu erreichen. Mit anderen Worten: Ein effizienter Materialtransport ist entscheidend für ein erfolgreiches TPM.

TPM vs. TQM

Total Quality Management (TQM), ein weiteres Managementsystem, wird manchmal mit TPM verglichen. Zwar gibt es einige Überschneidungen zwischen den beiden, sie weisen jedoch jeweils unterschiedliche Punkte auf, die sie voneinander unterscheiden.

TQM ist der kontinuierliche Prozess zur Erkennung und Reduzierung (oder Eliminierung) von Fehlern in der Fertigung, zur Rationalisierung des Lieferkettenmanagements, zur Verbesserung des Kundenerlebnisses und zur Sicherstellung, dass die Mitarbeiter mit Schulungen auf dem Laufenden sind. Man kann sagen, dass TQM darauf abzielt, alle am Produktionsprozess beteiligten Personen für die Gesamtqualität des Endprodukts oder der Enddienstleistung verantwortlich zu machen.

Wenn wir beide im Hinblick auf ihre Kernziele betrachten, konzentriert sich TQM auf die Verbesserung der Qualität von Waren und Dienstleistungen, während sich TPM auf die Ausrüstung und Prozesse konzentriert, die zur Herstellung des Produkts verwendet werden.

Die 8 Säulen von TPM – Weg zur 5S Manufacturing Excellence

5S ist das eigentliche Fundament, auf dem die acht Säulen von TPM existieren können. Die Implementierung von 5S trägt dazu bei, Probleme leicht sichtbar zu machen und den Arbeitsplatz sauber und gut organisiert zu machen.

- Jishu Hozen (autonome Wartung) – kleine Wartungsaufgaben auf kontinuierlicher Basis

- Übertragen Sie die Bediener mit kleinen, regelmäßigen Aufgaben auf die Instandhaltung ihrer Geräte, um einer Verschlechterung der Geräte vorzubeugen.

- Kobetsu Kaizen (KK) – kleine Verbesserungen auf kontinuierlicher Basis.

- Kaizen ist die bekannteste Philosophie, die Japan der Welt vorgestellt hat. Kaizen bedeutet einfach „Veränderung zum Besseren“ durch kontinuierliche Verbesserung, die sich nicht nur auf die Fertigung bezieht, sondern auf Verbesserungen in allen Bereichen eines Unternehmens.

- Geplante Wartung – proaktive und reaktive Ansätze

- Geplante Wartung basierend auf den prognostizierten und gemessenen Ausfallraten, um störungsfreie Maschinen und fehlerfreie Produkte sicherzustellen. Kundenzufriedenheit ist das Endziel.

- Qualitätserhaltung – Proaktive Methode

- Das Ziel jeder Produktionsanlage ist eine „fehlerfreie Fertigung“. Dies ist nur durch die Einhaltung höchster Qualitätsstandards erreichbar. Eine proaktive Qualitätskontrolle und -sicherung trägt dazu bei, Fehler zu erkennen und zu beseitigen, was zu weniger Kundenbeschwerden führt.

- Aus- und Weiterbildung – eine gut informierte Belegschaft

- Um die Wissenslücken zu schließen, muss die Belegschaft gut informiert sein. Der Bediener sollte Fähigkeiten entwickeln, um nicht nur die Funktionsweise der Maschine zu verstehen, sondern auch die Gründe für etwaige mögliche Probleme zu verstehen. Schulung und Ausbildung entwickeln die Fähigkeiten und Techniken des Personals, um proaktiv mit einem bestimmten Problem umzugehen. Um die TPM-Ziele zu erreichen, ist eine ordnungsgemäße Schulung des Personals erforderlich.

- Sicherheit, Gesundheit und Umwelt (SHE) – periphere Notwendigkeiten

- Ziel ist ein „unfallfreier Arbeitsplatz“. Der Schwerpunkt liegt auf der Beseitigung möglicher Unfall- und Brandrisiken. Für HSE zuständiges Personal kann den Arbeitsplatz bedienerfreundlich gestalten, indem es rechtzeitig Sicherheitsmaßnahmen umsetzt.

- Entwicklungsmanagement – Entwicklung neuer Produkte

- Bevor ein neues Produkt in den Herstellungsprozess integriert wird, hilft die Aneignung praktischer Kenntnisse über das neue Produkt dabei, es leichter in laufende Prozesse einzubinden. Darüber hinaus trägt es dazu bei, das vorab geplante Wartungsniveau schneller zu erreichen. TPM erleichtert das Verständnis der neuen Ausrüstung, was wiederum das Produktdesign und die Produktentwicklung unterstützt.

- TPM in der Verwaltung – Unterstützung des Anlagenbetriebs

- Die Verbesserung der Verwaltungsfunktionen ist entscheidend für die Verbesserung des Betriebs einer Anlage und die Steigerung der Produktivität. Dazu gehört auch die Analyse der Prozesse und Abläufe zur Schadensbeseitigung. TPM in der Verwaltung ist ein Schritt, der normalerweise durchgeführt wird, nachdem die vier Grundpfeiler vorhanden sind.

Darüber hinaus gilt der Materialtransport als eine weitere Säule von TPM. Das verbindende Element zwischen Mensch, Maschine, Material und Methode ist der Materialtransport. Eine Steigerung der Gesamtproduktivität ist nicht möglich, wenn der Materialtransport nicht organisiert und effizient ist.

Unternehmen, die TPM in ihren Fabriken einführen, beginnen zunächst mit der Implementierung der ersten vier Säulen (JH, KK, geplante Wartung und Qualitätswartung) und erweitern dann langsam ihren Anwendungsbereich, um die verbleibenden Säulen einzubeziehen, um eine vollständige Implementierung zu erreichen. Für eine neue oder bestehende Fabrik, die TPM einführt, trägt die frühzeitige Einführung effizienter Materialhandhabungssysteme dazu bei, eine erfolgreiche TPM-Implementierung sicherzustellen.

Vorteile von TPM in einer Fabrik

Wenn es um Produktionseffizienz geht, ist TPM die Antwort für jede Fabrik. TPM befasst sich mit allen Aspekten der Fabrik: Material, Maschinen, Ausrüstung, Prozesse und Mitarbeiter.

Es führt zu einem positiven Ansatz bei den Arbeitnehmern, indem es sie in die Verantwortung für ihre Maschinen und deren Produktion einbezieht. Es hilft Arbeitnehmern, vielfältige Fähigkeiten zu entwickeln.

Auch bei Maschinen werden Maschinen durch rechtzeitige Wartung effizient. Regelmäßige Wartung stellt sicher, dass es an Anlagen und Maschinen nicht zu schwerwiegenden Ausfällen oder Unfällen kommt. Es gewährleistet eine fehlerfreie Produktion bei gleichzeitig höchster Qualität.

Hinzu kommt der Nutzen von TPM in der Verwaltung, da alle beteiligten Personen in unterstützende Funktionen eingebunden sind, wobei der Schwerpunkt auf der Verbesserung der Anlagenleistung liegt. Dies führt zu einer Verbesserung der Gesamtanlageneffizienz (OEE) der Anlage.

TPM führt zu TPM

Total Productive Maintenance führt zu Total Profit Management. Wenn TPM dafür sorgt, dass es keine Fehler, keine Verluste und keine Unfälle gibt und gleichzeitig ein Höchstmaß an Qualität gewährleistet ist, sind das Ergebnis Kundenzufriedenheit und höhere Unternehmensgewinne. Wenn wir für ein Unternehmen, das TPM erfolgreich eingeführt hat, eine Kosten-Volumen-Gewinn-Analyse durchführen, übersteigt der Gesamtumsatz die Gesamtkosten.

Daifukus Rolle bei TPM

Der Erfolg von TPM beginnt neben der Umsetzung auch mit der effizienten Materialhandhabung. Daifuku bietet mit seinen automatisierten Lager- und Bereitstellungssystemen (Regalbediengerät) die Möglichkeit, TPM-Ziele zu erreichen. Mit der Regalbediengerät Technologie von Daifuku ist es ganz einfach, die TPM-Ziele „null Fehler, null Verluste und null Unfälle“ zu erreichen. Automatisierte Lagerlösungen tragen dazu bei, Arbeitskräfte effizient einzusetzen und Platz zu sparen. Automatisierung und Optimierung steigern die Produktivität und tragen zur Verbesserung der Produktionsqualität und des Produktionsvolumens bei, wodurch neue Maßstäbe für Fertigungsqualität und Kundenzufriedenheit gesetzt werden.

Über Daifuku Intralogistics India Pvt. Ltd.

Daifuku Intralogistics India Pvt. Ltd., ehemals Vega Conveyors and Automation Private Limited, wurde 1986 gegründet und ist ein führender Anbieter automatisierter Lager- und Förderlösungen im indischen Intralogistikmarkt mit über 350 Kunden. Das Unternehmen beschäftigt rund 200 Mitarbeiter und hat seinen Hauptsitz in der Nähe von Hyderabad, Telangana, sowie Niederlassungen in Mumbai und Pune.