日本可口可乐瓶装公司

通过先进的端到端自动化优化分销和销售网络

2021 年 2 月,日本可口可乐瓶装公司 (CCBJI) 在其位于埼玉的工厂内新建的埼玉 Mega DC 开始运营。该设施实现了可口可乐在日本规模最大的存储和运输能力。

自 2016 年 5 月起,公司开展了“新生工程”,旨在优化物流网络,以更快地响应不断变化的市场条件和多样化的消费者需求,力求打造“高品质、低成本和稳定的供应链。”

埼玉超级配送中心是该项目的一部分,是东京地区和埼玉县的主要物流枢纽。

物流流程整合可提高效率

大型配送中心整合了东京和埼玉县内的 24 个较小的可口可乐物流站点,并整合了他们所有产品的分拣、拣选以及仓储和存储等物流流程。埼玉超级配送中心处理现场制成品和其他设施制造的产品,将一系列可口可乐产品(包括其全球旗舰产品可口可乐)存储并运送到超市、便利店、药店甚至自动售货机.

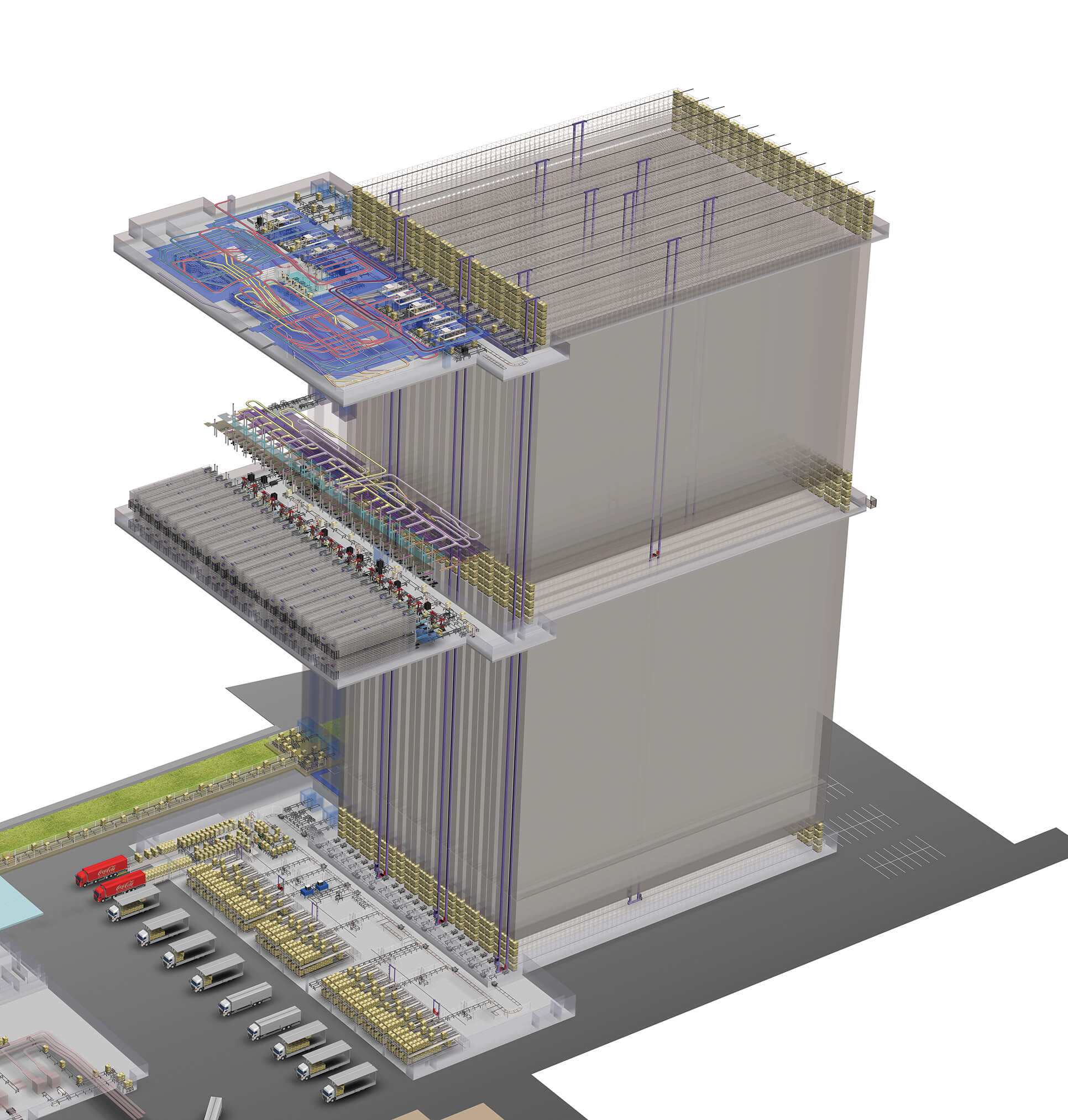

该配送中心采用一系列设备实现端到端的物料搬运自动化,包括双深位自动化仓库和穿梭式货架M(Shuttle Rack M)、分拣转运车(STV)、码垛和卸垛机器人以及RORO(滚装/卸装)工作站。

除了提高整个物流运营的效率外,该设施还建立了一个网络,能够及时实现从制造到直接客户和自动售货机的端到端产品交付。

“埼玉县超大配送中心与其他可口可乐物流站点一样先进,甚至可以说它是可口可乐在全球拥有的自动化系统的前 10 名。”执行董事兼供应链管理总部总经理布鲁斯·赫伯特总结道。

就工厂的物流流程而言,产品通过两种方式进行入库,一是直接从现场工厂入库,二是从各地生产基地运载货物的送货卡车进入仓库。现场制造的产品在装载到仓库之前先进行托盘装运,并与其他基地制造的托盘产品混装在一起。然后托盘(每个托盘仅容纳一个产品类型)通过输送机、升降机和分拣转运车(STV)搬运到三楼。但是,紧急产品则可以装载到相关托盘通过一楼进入自动仓库。产品混合装载的托盘从三楼出库,通过分层卸垛机拆分成单个箱子,然后通过输送机搬运到二楼穿梭式货架M(Shuttle Rack M)系统进行临时存储。

发货时,货箱会从穿梭式货架M(Shuttle Rack M)中取出,并搬运到同一楼层的 21 个码垛机器人工作站。机器人快速拾取不同形状和尺寸的货箱、塑料手提袋和纸箱,并将它们混装到一个托盘中。

以往,混装货物必须通过几个可口可乐工厂进行运送,但通过采用码垛机器人,该公司能够将这项任务整合到埼玉超级配送中心,从而显著提高了效率。

当混合装载的托盘完成后,它们被运送到包装机,然后通过STV和升降机发送到一楼的装运区。

在发货区,高速搬运台车(STV) 和堆垛机将托盘搬运到发货区,发货区由多层倾斜式流动货架组成,可按发货目的地分拣货物。当卡车到达现场时,可一次性完成货物的装卸工作。

实现货物装卸自动化,将进出库时间缩短至原来的三分之一

在装卸区域,可口可乐在日本首次引进了两个RORO装卸站,实现了整车分批装卸全自动化。使用叉车装载一辆卡车货物大约需要 60 分钟,但 RORO 只需 20 分钟即可完成。

由于现场广泛实施自动化,该设施拥有每年高达 8500 万箱的强大运输能力。

埼玉县超大配送中心构建了更高自动化水平、可快速稳定供应产品的核心基地,今后有望成为可口可乐系统可持续增长的基础。

“现在,我们不是简单地运营一个仓库,而是整个网络。通过管理过去独立运作的端到端流程,实现了大规模的效率提升。从埼玉县超大配送中心开始,我们正逐渐从传统模式向先进模式转型。”赫伯特评论道。

RORO 站 – 提供最大的卡车装载效率

RORO(滚装/滚卸)站可自动批量装卸卡车。这不仅减少了卡车装卸时间,而且大大简化了操作并减少了叉车流量,从而提高了现场安全性。

物料搬运系统概述

| 单元拣选式自动仓库 | 双深位。堆垛机:12台,托盘存储:60,000个托盘储位,其中包括既有仓库中的15,000个托盘。 |

|---|---|

| 穿梭式货架M(Shuttle Rack M) | 21 个系统、462 辆台车、存储量74,000 箱 |

| 有轨高速分拣车(Sorting Transfer Vehicle) | 1F:24个,2F:3个,3F:15个 |

| 分层拆垛机 | 8台 |

| 码垛机器人 | 21台 |

| 滚装站 | 2个 |

| 登台车道 | 100 条通道 |

埼玉超大配送中心概要

地址:埼玉县比企郡吉见町下细谷943-1 可口可乐装瓶日本株式会社(埼玉工厂厂区内)

占地面积:14,747平方米

建筑面积:23,548平方米 (3层)

运营开始时间:2021年2月

联系我们

如有产品咨询,请点击“联系我们”页面,与我们联系。

联系我们联系我们

如有产品咨询,请点击“联系我们”页面,与我们联系。

联系我们